4 verheerende Ausfälle bei Hydraulikgreifern, die Sie kennen müssen

Inhaltsverzeichnis

Die Aufrechterhaltung von Hydraulikgreifer für Kräne ist unerlässlich, um ihren normalen Betrieb sicherzustellen und die Lebensdauer der Ausrüstung zu verlängern. Hydraulikgreifer sind bei der Arbeit häufig anfällig für verschiedene Ausfälle. Die meisten Ausfälle von Hydraulikgreifern in gängigen Kranhydrauliksystemen in Geräten werden durch Überhitzung des Hydrauliköls, Lufteinlass, Verschmutzung und Öllecks verursacht. Aufgrund des Ausfalls des Hydrauliksystems führt der Ausfall des Hauptsystems direkt zum Ausfall des Hauptsystems, was zu schwerwiegenderen wirtschaftlichen Verlusten führt. Daher ist es wichtig, die Ursachen dieser Ausfälle von Hydraulikgreifern zu analysieren und entsprechende vorbeugende Maßnahmen zu ergreifen. In diesem Artikel werden 4 häufige Ausfälle und ihre Reparaturmethoden im Detail vorgestellt.

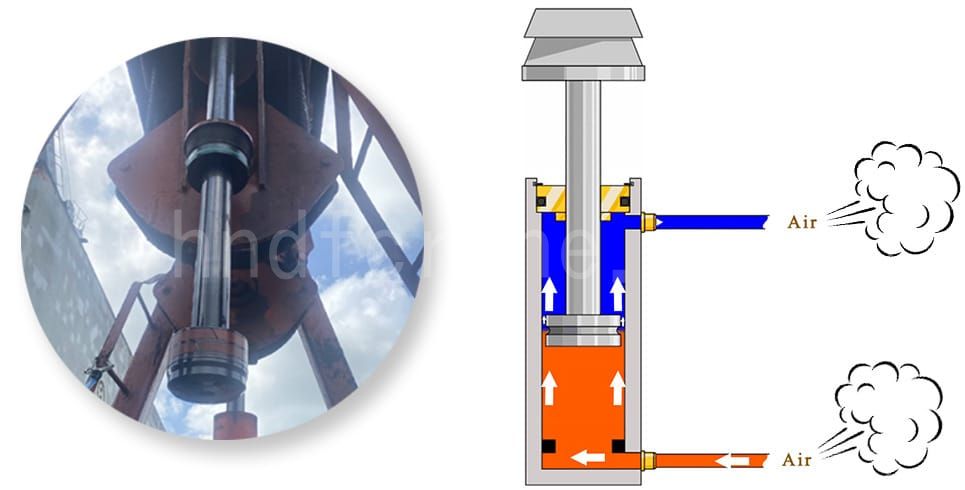

Hydraulikgreifer Fehler 1: Luft gelangt in das Hydrauliksystem

Ursache hydraulische Greifer Versagen:

- Bewegungsposition des Zylinderkolbens eines hydraulischen Greifers.

- Der Hydraulikzylinder des Hydraulikgreifers vibriert oder macht sogar ungewöhnliche Geräusche.

- Der Hydraulikzylinder des Hydraulikgreifers erzeugt lokale Spannungen und Sinterungen.

- Dies führt dazu, dass die Mittellinie des Hydraulikzylinders des Hydraulikgreifers nicht parallel zur Führungsschiene der Führungshülse verläuft und schief ist.

- Der volumetrische Wirkungsgrad der Hydraulikpumpe des Hydraulikgreifers sinkt, der Energieverlust steigt und das Hydrauliksystem kann seine erforderliche Effizienz nicht entfalten.

- Die Wärmeleitfähigkeit des Hydrauliköls im Hydraulikzylinder des Hydraulikgreifers verschlechtert sich und die Öltemperatur steigt, was zu chemischen Veränderungen führt.

| Grund | Lösung |

| Durch lose Verbindungen oder beschädigte Wellendichtringe und Dichtungsringe wird Luft eingesaugt. | Jede Verbindung muss fest angezogen sein und es muss sichergestellt sein, dass der Kraftstofftank gut abgedichtet ist, um zu verhindern, dass Außenluft eindringt und das System verunreinigt, und um gleichzeitig zu verhindern, dass sie entweicht. |

| Die ölabsorbierende Rohrleitung und die das System verbindende Rohrleitung sind abgenutzt, zerkratzt oder korrodiert, wodurch Luft eindringen kann. | Um die Rohrleitungsführung zu rationalisieren, muss die Struktur des Hydrauliksystems sinnvoll gestaltet werden. |

| Durch Unachtsamkeit beim Tanken entstehende Luftblasen gelangen in den Kraftstofftank und werden in das System eingemischt. | Um die Rohrleitung sauber zu halten und äußere Korrosion zu verringern, ist eine Abgasbehandlung erforderlich. |

| Im Hydraulikzylinder gelangen Fremdkörper und Feuchtigkeit in die Anlage, die zu lokalen Spannungen und Sinterungen führen. | Die Innenwand des Zylinders muss poliert und die Ursache für die Fremdstoffvermischung gefunden werden. |

| Eine unsachgemäße Montage des Hydraulikzylinders führt dazu, dass die Mittellinie und die Führungsschiene der Führungshülse nicht parallel sind. | Muss neu installiert werden. |

| Die Sportdichtung ist zu eng. | Die Dichtung muss angepasst werden. |

| Kolben und Kolbenstange haben unterschiedliche Schäfte. | Muss gemäß der Installationsanleitung korrigiert werden. |

| Führungshülse und Zylinder liegen nicht auf der gleichen Achse. | Muss gemäß der Installationsanleitung korrigiert werden. |

| Die Kolbenstange ist verbogen. | Zum Begradigen der Kolbenstange müssen Sie die Installationsanweisungen befolgen. |

| Der zylindrische Grad des Innendurchmessers des Zylinders ist äußerst schlecht. | Der Zylinder muss aufgebohrt und geschliffen werden, um den Kolben neu anzupassen. |

| Die Gleitfläche sitzt zu eng oder die Oberfläche ist gebürstet. | Die Gleitfläche muss geschärft werden. |

| Wenn die Kolbendichtung beschädigt ist, läuft das Öl in der Hochdruckkammer schnell zurück in die Niederdruckkammer und verursacht dabei ein „Dröhngeräusch“. | Kolbendichtungen müssen ersetzt werden. |

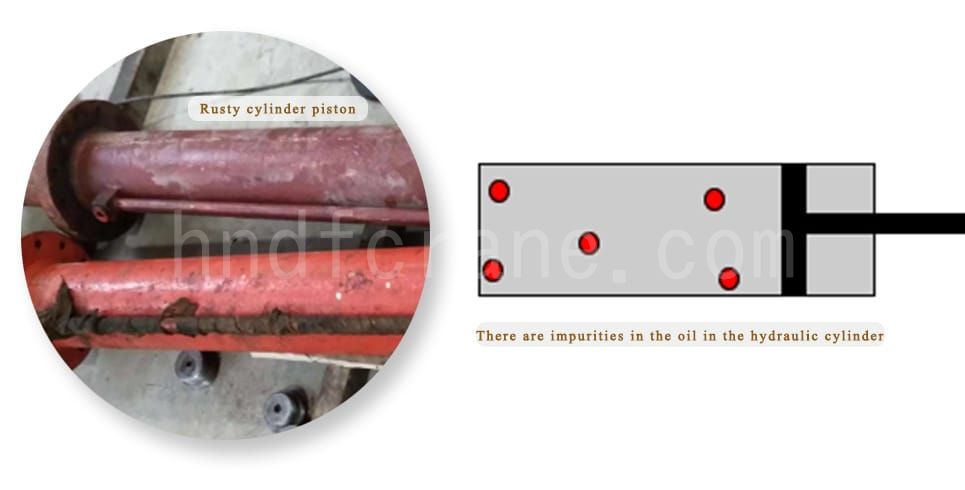

Hydraulikgreifer-Fehler 2: Verschmutzung des Hydrauliksystems

Fehlerursache:

- Schadstoffe verstopfen die Hydraulikkomponenten des Hydraulikgreifers im und außerhalb des Öls oder in den Zwischenräumen und führen so zu Bewegungsstörungen, einer Beeinträchtigung der Arbeitsleistung oder zu Unfällen.

- Außerdem kann es zu einer Verstopfung des Filters kommen, wodurch dieser seine Filterwirkung vollständig verlieren kann und ein Teufelskreis im Hydrauliksystem des Hydraulikgreifers entsteht.

- Bei den Hydraulikgreifern werden Hydrauliköl und Wasser gemischt.

| Grund | Lösung |

| In der Betriebsumgebung befindet sich viel Staub und die Außenseite des Systems ist nicht sauber. | Wenn das Hydrauliksystem über einen längeren Zeitraum an einem Standort mit starker Staubverschmutzung betrieben wird, sollten Sie das Öl alle 2 Monate filtern und den Öleinlassfilter etwa alle sechs Monate austauschen. |

| Beim Auftanken, bei der Inspektion der Öloberfläche und bei Wartungsarbeiten gelangen Verunreinigungen in das System. | Achten Sie bei der Wartung auf die Sauberkeit des Ölzylinders und versuchen Sie diese in einer staubfreien Umgebung durchzuführen. |

| Bei zu hohen Temperaturen verschlechtert sich die Qualität des Hydrauliköls. Bei zu hohen Temperaturen beschleunigt sich die Zersetzung des Hydrauliköls. | In diesem Fall sollte der elektrohydraulische Greifer abgekühlt werden. |

| Hydrauliköl und Wasser vermischen sich. Befindet sich Wasser im Hydrauliksystem, wird dieses Phänomen verursacht. | Die Dichtheit der Hydraulikanlage des elektrohydraulischen Greifers ist zu prüfen. |

| Befinden sich Verunreinigungen im Kraftstofftank des elektrohydraulischen Greifers, wird das Hydrauliköl durch Verunreinigungen verunreinigt und verschlechtert sich. | Überprüfen Sie den Kraftstofftank rechtzeitig und sorgen Sie dafür, dass die Umgebung sauber bleibt. Führen Sie regelmäßige Kontrollen durch. |

Hydraulikgreifer-Fehler 3: Ölleck im Hydrauliksystem

Fehlerursache:

- Der Hydraulikzylinder des Hydraulikgreifers lässt sich bewegen, die Bewegungsgeschwindigkeit ist jedoch zu gering.

- Wenn im Hydrauliksystem des Hydraulikgreifers ein schwerwiegendes Leck auftritt, reicht der Druck im System nicht mehr aus, wodurch sich die Schaufel nicht mehr normal öffnen und schließen lässt.

- Darüber hinaus kann ein Hydraulikölleck zu Umweltverschmutzungen führen, die Produktion beeinträchtigen oder sogar schwerwiegende, nicht abschätzbare Folgen haben.

| Grund | Lösung |

| Durch den brutalen Einsatz hydraulischer Komponenten bei der Montage kann es durch übermäßige Krafteinwirkung zu einer Verformung der Teile kommen, insbesondere durch Schläge mit Kupferstäben usw. auf den Zylinderblock und den Dichtflansch. | Bei der Konstruktion und Verarbeitung der Dichtungsteile ist größte Aufmerksamkeit auf deren Gestaltung und Verarbeitung zu richten. Um die richtige Montagemethode auszuwählen. |

| Teile werden während der Arbeit durch Stöße beschädigt, wodurch das Dichtelement zerkratzt und Leckagen verursacht werden. | Wählen Sie die richtige Versiegelung, um die Alterungszeit zu verlängern. Achten Sie auf den Schutz der Dichtung, um ein Verkratzen durch andere Teile zu vermeiden. |

| In der Einsatzumgebung gibt es Staub und Verunreinigungen und es kommt zu Undichtigkeiten, wenn keine geeignete Staubschutzdichtung ausgewählt wird. | Berücksichtigen Sie bei der Auswahl und Konstruktion von Dichtungen den kompatiblen Hydrauliköltyp und das Dichtungsmaterial, die Belastungsbedingungen, die Arbeitsgeschwindigkeit, Änderungen der Umgebungstemperatur usw. und wählen Sie geeignete Dichtungen und geeignete staubdichte Dichtungen aus. |

| Teile sind deformiert oder beschädigt. | Muss direkt korrigiert oder ersetzt werden. |

| Die Ölversorgung der Hydraulikpumpe reicht nicht aus, so dass der Druck nicht ansteigt. | Fehlerbehebung bei der Hydraulikpumpe. |

| Verursacht durch übermäßige Systemlecks. | Überprüfen Sie die Dichtungsleistung jeder Komponente und Rohrleitung. |

| Im Zylinder gibt es Stangenhohlräume und stangenlose Hohlräume, d. h., ein Teil des Drucköls in der Hochdruckkammer gelangt über die Kolbendichtung in die Niederdruckkammer. | Die Kolbendichtungsbaugruppe muss ersetzt werden. |

| Der Zylinder oder Kolben des Ölzylinders ist übermäßig abgenutzt. | Sie müssen überlegen, ob Sie es schärfen oder direkt austauschen möchten. |

Vier Leckagearten des Hydrauliksystems

- Spaltleckage:Es gibt zwei Hauptarten von Spaltleckagen im Hydrauliksystem von Baumaschinen: Leckagen an der festen Dichtung (statische Verbindungsfläche) und Leckagen an der beweglichen Dichtung (dynamische Verbindungsfläche). Zu den undichten Teilen der festen Dichtung gehören hauptsächlich die Verbindung zwischen dem Zylinderkopf des Hydraulikzylinders und dem Zylinder; die bewegliche Dichtung umfasst hauptsächlich den Kolben des Hydraulikzylinders und die Innenwand des Zylinders zwischen der Kolbenstange und der Zylinderkopfführungshülse. Die Größe der Spaltleckage hängt von Faktoren wie Druckunterschied und Spalt ab.

- Poröse Leckage:Bei verschiedenen Abdeckplatten in Hydraulikkomponenten ist aufgrund der Oberflächenrauheit kein vollständiger Kontakt zwischen den beiden Oberflächen möglich. In den mikroskopischen Vertiefungen, in denen die beiden Oberflächen nicht in Kontakt sind, bilden sich viele Hohlräume mit unterschiedlichen Querschnittsformen und unterschiedlichen Größen. Die Querschnittsgröße der Hohlräume hängt mit der Oberflächenrauheit zusammen. Mehrere Hohlräume lecken und die Flüssigkeit muss durch viele gekrümmte Hohlräume fließen. Während des Dichtleistungstests dauert es eine gewisse Haltezeit, bis das Leck sichtbar wird.

- Austreten von Schleim: Zwischen der viskosen Flüssigkeit und dem festen Arm besteht eine gewisse Haftung. Wenn die beiden in Kontakt kommen, haftet eine dünne Flüssigkeitsschicht an der festen Oberfläche. Wenn der Film auf der festen Oberfläche dicker ist, wird der Ölfilm aufgrund der gegenseitigen Bewegung vom Dichtungsring abgekratzt. Haftungsleckage. Die grundlegende Methode zur Verhinderung von Haftungsleckagen besteht darin, die Dicke der Flüssigkeitshaftschicht zu kontrollieren.

- Stromleck:Wenn sich auf der Dichtungsfläche der rotierenden Welle beim Drehen der Welle Spiralspuren befinden, fließt die Flüssigkeit unter der Einwirkung der Drehkraft der rotierenden Welle entlang der Nut der Spiralspur. Wenn die Richtung der Spiralspur mit der Drehrichtung der Welle übereinstimmt, tritt aufgrund des „Pumpöl“-Effekts der Spiralspur ein Leistungsverlust auf. Leistungsverluste sind charakteristisch dafür, dass der Leistungsverlust umso größer ist, je höher die Drehzahl der Welle ist. Um Leistungsverluste zu verhindern, sollten „Pumpöl“-Verarbeitungsspuren auf der Dichtungsfläche der Welle und der Lippe des Dichtungsrings vermieden werden, oder es sollte das Prinzip des Leistungsverlusts angewendet werden, und der Ölpumpeffekt der Spiralspuren sollte genutzt werden, um das austretende Öl zurückzupumpen und so ein Auslaufen zu verhindern.

Weitere Informationen zur Leckagemethode finden Sie in diesem Artikel:Leckagen und ihre Auswirkungen in verschiedenen hydraulisch angetriebenen Systemen

Hydraulikgreifer, Fehler 4: Überhitzung des Hydrauliköls

Ursache des Fehlers

- Die Viskosität des Hydrauliköls und die Arbeitseffizienz des Hydrauliksystems haben alle abgenommen, und selbst die Maschinen und Geräte können in schweren Fällen nicht mehr ordnungsgemäß funktionieren.

| Grund | Lösung |

| Die Umgebungstemperatur ist zu hoch und die hohe Last wird über einen langen Zeitraum verwendet, wodurch die Öltemperatur zu hoch wird. | Es sollte vermieden werden, über einen längeren Zeitraum kontinuierlich und unter hoher Belastung zu arbeiten. Wenn die Öltemperatur zu hoch ist, kann das Gerät einige Zeit ohne Last betrieben werden und dann arbeiten, nachdem die Öltemperatur gesunken ist. |

| Die Wärmeableitungsleistung des Kraftstofftanks ist schlecht, wodurch die Öltemperatur im Kraftstofftank zu hoch ist. | Das Volumen des Kraftstofftanks, also die Wärmeableitungsfläche, sollte vergrößert und eine Ölkühlung eingebaut werden. |

| Eine falsche Auswahl des Hydrauliköls, die Qualität und Viskositätsklasse des Öls entspricht nicht den Anforderungen oder das Mischen unterschiedlicher Hydraulikölklassen führt dazu, dass die Viskosität des Hydrauliköls zu niedrig oder zu hoch ist. | Wählen Sie Hydrauliköle, die den Normen entsprechen, und mischen Sie keine Hydrauliköle zweier Marken. |

| Die Umgebung auf der Baustelle ist rau. Mit zunehmender Arbeitszeit des Greifkrans vermischt sich das Öl leicht mit Verunreinigungen und Schmutz. Das verunreinigte Hydrauliköl gelangt in den Passspalt von Pumpe, Motor und Ventil, was die Genauigkeit und Rauheit der Passfläche zerkratzt und zerstört, was zu vermehrten Leckagen und einer höheren Öltemperatur führt. | Überholen Sie den Greifer regelmäßig, wechseln Sie rechtzeitig das Hydrauliköl und halten Sie das Öl im Hydraulikzylinder sauber. |

Wenn Sie die häufigsten Fehler dieser vier Hydraulikgreifer kennen, können Sie nicht nur bei auftretenden Problemen schnell reagieren, sondern – was noch wichtiger ist – auch die Sicherheit und Effizienz des Betriebs gewährleisten. Durch regelmäßige Wartung und rechtzeitige Behebung dieser Probleme können Sie die Lebensdauer Ihrer Geräte verlängern, Ausfallzeiten reduzieren und die Produktivität steigern.

Wenn Sie mehr darüber erfahren möchten, wie Sie die Leistung von Greiferkränen optimieren können, oder professionelle Reparatur- und Wartungsdienste benötigen, kontaktieren Sie uns bitte umgehend. Wir helfen Ihnen dabei, Ihre wichtige Ausrüstung in bestem Zustand zu halten und den reibungslosen Betrieb Ihres Unternehmens sicherzustellen!

Senden Sie Ihre Anfrage

- Email: sales@hndfcrane.com

- WhatsApp: +86-191 3738 6654

- Tel: +86-373-581 8299

- Fax: +86-373-215 7000

- Hinzufügen: Industriegebiet Changnao, Stadt Xinxiang, Provinz Henan, China