6 häufige Fehler und Ersatzteile von Laufkranen

Brückenkräne spielen in verschiedenen Branchen eine Schlüsselrolle, da sie einen effizienten Materialtransport fördern und Abläufe vereinfachen. Allerdings sind Brückenkräne nach längerer Zeit und hoher Einsatzhäufigkeit, beeinflusst durch Faktoren wie übermäßige Belastung, anfällig für Betriebsausfälle, die wiederum zu Funktionsstörungen führen und gewisse Unannehmlichkeiten für die industrielle Produktion mit sich bringen. Daher ist es notwendig, Teileausfälle, Steuerungsausfälle, Bremsausfälle, Reduzierausfälle, elektrische Ausfälle und andere häufige Fehler zu untersuchen, die entsprechenden Ersatzteile zu sammeln und gezielte Maßnahmen zur Behebung und Reparatur zu ergreifen, um sicherzustellen, dass der Brückenkran laufen kann glatt.

1. Fehler von Hook

- Ermüdungsrisse: Durch häufige Überlastung und übermäßige Beanspruchung während des Gebrauchs können Ermüdungsrisse auf der Oberfläche des Hakens auftreten. Auch Materialfehler und schlechte Qualität können dazu führen, dass sich der Haken verformt oder bricht, was zu Unfällen führen kann.

- Öffnung und Abnutzung des Gefahrenbereichs: Aufgrund der häufigen Verwendung ist der Kranhaken anfällig für Probleme wie erhöhte Öffnung und Abnutzung des Gefahrenbereichs. Durch die Bewegung und Reibung des Drahtseils können Rillen am Haken entstehen. Wenn die Öffnung des Hakens 15% seiner ursprünglichen Größe überschreitet oder der Verschleiß des gefährlichen Abschnitts 10% seiner ursprünglichen Größe erreicht, schwächt dies die Festigkeit des Hakens und kann zu Verformungen oder Ablösungen führen, was zu Unfällen führen kann.

- Plastische Verformung: Längere Überlastung oder Einwirkung von Hochtemperaturstrahlung kann zu plastischer Verformung in den Öffnungs- und Biegeteilen des Hakens führen, was zum Ablösen schwerer Gegenstände und zu Unfällen führen kann.

Fehlerbehebung bei Deckenkranhaken

- Bei Ermüdungsrissen am Haken sollte dieser umgehend ausgetauscht werden.

- Gemäß den Verschrottungsvorschriften für Haken sollte dieser verschrottet werden, wenn die Öffnung 15% seiner Originalgröße überschreitet oder der gefährliche Abschnittsverschleiß 10% seiner Originalgröße erreicht. Wenn die Norm nicht überschritten wird, kann der Schweißdraht unter Beobachtung oder mit reduzierter Belastung weiter verwendet werden, es ist jedoch nicht zulässig, den Schweißdraht zur Reparatur und anschließenden erneuten Verwendung zu verwenden.

- Im Falle einer plastischen Verformung in den Öffnungs- und Biegeteilen des Hakens sollte dieser ausgetauscht werden. In Hochtemperatur- oder metallurgischen Betriebsumgebungen, wenn die Temperatur der Wärmestrahlung 300 Grad übersteigt, kann eine Strahlungsschutzplatte geschweißt werden, um die Wärmestrahlung zu isolieren und den Haken zu schützen.

2. Drahtseilfehler

- Verdrehen: Unter normalen Arbeitsbedingungen sollten die Drahtseile auf beiden Seiten der beweglichen Riemenscheibengruppe parallel und nicht störend sein. Wenn sich das Drahtseil jedoch „verdreht“, kreuzen sich die Seile auf beiden Seiten der beweglichen Riemenscheibengruppe in einer „Achter“- oder „verdrehten“ Form. Dieses Phänomen tritt als Folge einer inneren Spannungskonzentration auf, die durch die Installation oder den Austausch neuer Drahtseile im Laufe der Zeit verursacht wird.

- Zufälliges Verdrehen des Seils auf der Trommel: Tritt diese Situation auf, wird sie durch einen Fehler in der Seilführung verursacht. Die Seilführung ist an der Haspel angebracht und hat die Aufgabe, ein reibungsloses Ab- und Aufwickeln des Drahtseils von der Haspel zu gewährleisten und zu verhindern, dass sich das Seil während des Vorgangs verheddert.

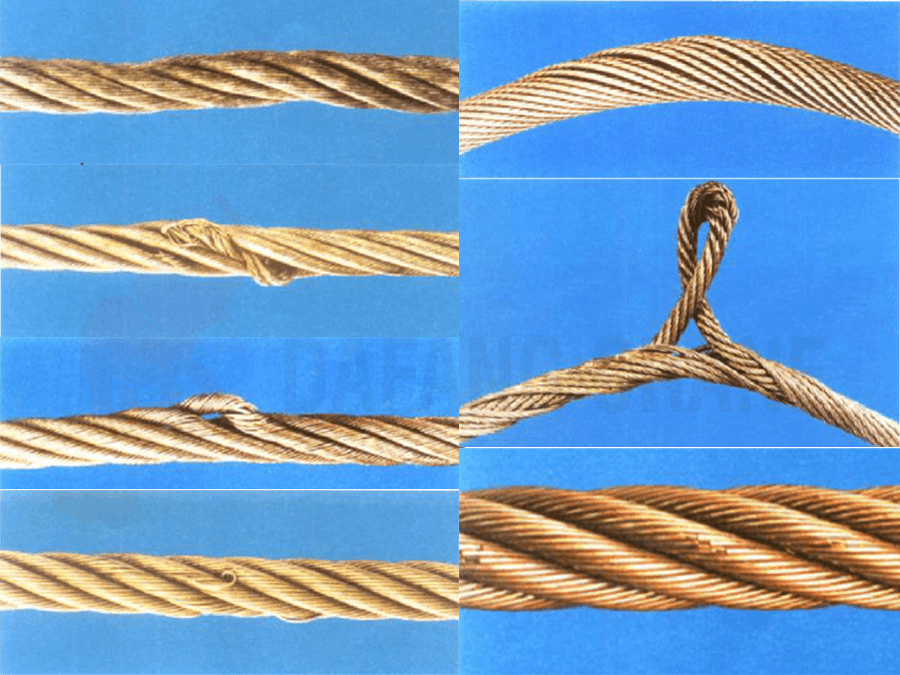

- Ermüdung des Drahtseils: An der Oberfläche des Drahtseils treten ungewöhnliche Phänomene wie gebrochene Drähte, gebrochene Litzen, Korrosion, Verformung und Verschleiß auf. Während des normalen Gebrauchs ist das Drahtseil äußeren Kräften wie Reibung, Stößen und Kompression ausgesetzt, was zu einem Verschleiß des Drahtseils führt.

- Knicken: Die bleibende Verformung des Drahtseils durch lokale Verdrehung wird als Knicken bezeichnet. Wenn das Ende des Drahtseilstrangs beim Aufbringen der Spannung nicht festgebunden ist, dreht sich der Drahtstrang in die entgegengesetzte Richtung, was den inhärenten Faktor darstellt, der zum Knicken des Drahtseils führt.

Fehlerbehebung bei Drahtseilen

- Bei der Installation oder dem Austausch von Drahtseilen sollte darauf geachtet werden, Seile mit guter Knickfestigkeit auszuwählen und die Seildrehrichtung auf die Windentrommel abzustimmen. Verwenden Sie die richtige Technik zum Einfädeln des Seils, um zu vermeiden, dass beim Einfädeln eine Verdrehungsspannung entsteht. Falls sich das Drahtseil während des Betriebs verdreht, sollte die Hebeaufgabe vorübergehend unterbrochen werden. Unter Beachtung angemessener Sicherheitsvorkehrungen sollte die innere Spannung des Drahtseils durch Entfernen des keilförmigen Endes abgebaut und anschließend der keilförmige Kopf wieder angebracht und gesichert werden. Führen Sie vor Wiederaufnahme des Betriebs einen Hebetest durch, um sicherzustellen, dass das Problem der Drahtseilverdrehung behoben ist.

- Die Seilführung ist ein empfindliches Bauteil, und wenn sie stark abgenutzt ist, kann sie das Seil nicht richtig führen, was zu Seilverwicklungen führt. Sie sollte die Seilführung zu diesem Zeitpunkt ersetzen. Bei geneigten Hebevorgängen ist die Seilführung am anfälligsten für Verschleiß, daher sollte die angehobene Last in der Produktion senkrecht zum elektrischen Hebezeug gehalten werden.

- Überwachen Sie während des täglichen Kranbetriebs den Zustand des Drahtseils gründlich und beurteilen Sie seinen Nutzungsstatus. Sobald die entsprechenden Abwrackkriterien erreicht sind, ersetzen Sie das Drahtseil, das die Abwrackkriterien erfüllt, sofort.

- Zur Behebung von Drahtseilfehlern sind möglicherweise Komponenten wie Drahtseile und Seilführungen erforderlich.

3. Controller-Fehler

Zu den häufigsten Fehlern des Controllers gehören schlechter Kontakt und nicht schließender Kontakt. Die Ursachen dieser Probleme sind starke Oxidation der Kontaktfläche, unebene Kontaktfläche, lockerer oder verschlissener Steuerungsmechanismus. Auch beschädigte Fernbedienungen sind häufige Ausfälle.

Bei der Fehlerbehebung an der Steuerung sollte immer der Kontaktzustand überprüft, die losen Befestigungsschrauben festgezogen, die beschädigten Teile rechtzeitig ausgetauscht und die rotierenden Teile geschmiert werden.

4. Bremsfehler

- Bremsversagen: Ein Bremsversagen wird durch einen übermäßigen Gleitweg beim Bremsen angezeigt, der typischerweise 80 mm übersteigt.

- Unfähigkeit, die Bremse zu lösen: Zu den Hauptursachen zählen ein verklemmter Scharnierpunkt und eine schwierige normale Drehung, das Vorhandensein von Luft oder ein Mangel an Öl im hydraulischen Magnetventil und im hydraulischen Stößelstangenzylinder, eine zu elastische Hauptfeder, Schmutz auf dem Bremsbelag usw. und Hochspannung, die zum Durchbrennen von Gleichrichterspulen und -komponenten sowie zu Fehlern im Stromkreis des elektromechanischen Geräts führt.

- Kontinuierliche Abnahme des Bremsmoments: Dies wird hauptsächlich durch Bremsbelagverschleiß, starke Abnutzung des Scharnierpunktlochs im Bremsrahmen und kontinuierliche Entspannung der Hauptfeder verursacht.

- Bremsenerwärmung: Beschädigung oder Verbiegung der Hilfsfeder bei Kurzhubbremsen und raue Arbeitsfläche des Bremsrads. Unzureichender Abstand zwischen Bremsbelag und Bremsrad.

Spezifische Maßnahmen zur Bremsenwartung

- Ein Bremsversagen kann auf übermäßiges Spiel in der Bremse, Ölverunreinigungen auf der Reibfläche oder übermäßigen Verschleiß der Reibfläche zurückzuführen sein. Durch leichtes Anziehen der Mutter kann das entsprechende Spiel erreicht werden. Bei Ermüdung der Druckfeder sollte diese ausgetauscht werden. Wenn der Bremsring stark verschlissen ist und kein ausreichendes Bremsspiel gewährleistet werden kann, muss der Bremsring ausgetauscht werden. Wenn Sie den Bremsring austauschen, entfernen Sie zuerst das Bremsrad, entfernen Sie den ursprünglichen Bremsring, schmieren Sie den Gummiring des neuen Bremsrings leicht mit Wasser und betten Sie ihn glatt ein.

- Beseitigen Sie Verklemmungen und schmieren Sie; Luft evakuieren und Öl hinzufügen; Stellen Sie die Hauptfederkraft ein. Reinigen Sie regelmäßig das Bremsrad im Inneren des Brückenkrans, vorzugsweise mit Kerosin zum Reinigen, und schmieren Sie den Bremsbelag im Inneren. Ersetzen Sie durchgebrannte elektromagnetische Spulen und Komponenten. Überprüfen Sie den Stromkreis.

- Ersetzen Sie Bremsbeläge rechtzeitig, wenn der Verschleiß mehr als 50% der ursprünglichen Dicke beträgt, und ersetzen Sie Stifte mit einem Verschleiß von mehr als 5%. Verwenden Sie Methoden wie Reiben und Einbau neuer Stifte, um den Verschleiß in den Löchern zu beseitigen.

- Hilfsfedern ersetzen oder reparieren; Bearbeiten Sie die Arbeitsfläche des Bremsrads nach Bedarf. Passen Sie das Spiel an.

- Zur Behebung von Bremsausfällen sind möglicherweise Komponenten wie Druckfedern, Hauptfedern, Hilfsfedern, kleine Wellen, Zentralwellen, Bremsringe, Reibbeläge und andere Teile erforderlich.

5. Reduzierfehler

- Ölleckage: Ölleckage tritt auf, wenn die Oberfläche des Untersetzungsgetriebes nicht glatt ist und das Schmiermittel seine Wirksamkeit verliert. Eine ungleichmäßige Dichtungsbeschichtung oder eine beschädigte Dichtung auf der Dichtfläche sowie eine Verformung des Gehäuses oder ein Lösen der Verbindungsschrauben können ebenfalls zu Öllecks führen.

- Fehlfunktion des Getriebes: Während des Betriebs kann es zu Bruch und Verschleiß des Getriebes kommen. Auch im Betrieb kann es zu Korrosion kommen.

- Wellenbruch: Ein Wellenbruch tritt auf, wenn die Reduzierwelle Biegekräften ausgesetzt ist und bricht.

Wartungsmaßnahmen für Reduziergeräte

- Passen Sie die Ebenheit der Reduzierkomponenten an die Anforderungen an. Dichtungen ersetzen; Reparieren Sie das Gehäuse und tauschen Sie es aus, wenn die Verformung stark ist. Schrauben festziehen.

- Lager austauschen.

- Zahnräder austauschen.

- Zur Behebung von Getriebeausfällen kann der Einsatz von Komponenten wie Zahnrädern, Lagern, Dichtungen und Dichtungskästen erforderlich sein.

6. Fehler im elektrischen System

- Motorfehler: Das Anlaufdrehmoment des Motors ist gering, kann nicht gestartet werden, ungewöhnliche Geräusche.

- Ausfall der isolierten Stromschiene: Der Ausfall des Hauptstromversorgungssystems ist hauptsächlich ein Ausfall der isolierten Stromschiene der Stromversorgung. B. Stromausfälle durch isolierte Stromschienen, die offensichtliche Verformung der Leitung, die durch den Kollektor verursacht wird, kann nicht bewegt werden, Bürstenseitenabrieb und die Oberfläche der körnigen Gruben, das Wackeln der Leitung ist während der Arbeit zu groß, auch Bürstenverschleiß schnell, Gerät gleitet mit lautem Geräusch und Schalenabschürfungen. Der Grund liegt häufig in der Verformung durch unsachgemäße Installation der Führungsschiene, in der Umgebungstemperatur, in einer zu hohen Wärmeausdehnung durch das Verklemmen, in der fehlerhaften Installation des Kollektors und in Positionierungsabweichungen usw.

- Ausfall des AC-Schützes: Laufkran in Betrieb, da die Schützkontakte häufig unterbrochen werden und die Aktion häufig geschlossen wird, so dass es leicht zu einem Durchbrennen der Schützspule und einem Drahtbruchausfall kommt, da sich die Spulenbefestigungsschraube löst und der Drehmechanismus des Schützes sich in die beweglichen und statischen Richtungen verschiebt Fehlausrichtung der Eisenkernsaugung, der Kernsaughaltestrom erhöht sich; Machen Sie den Hilfskontakt zu einem schlechten Kontakt, die Spulenspannung an beiden Enden der Spule wird reduziert. Verursachte den Spulenausfall; Dynamische und statische Kontakte des Schützes werden durch den Lichtbogen verbrannt oder verbrannt.

- Hauptfehler des Widerstands: Widerstandsdraht gebrochen, führt zu einem offenen Stromkreis des Rotors; ohmsch geerdet, was zu einem Ungleichgewicht des Rotorstroms und zu starker Überhitzung der Rotorwicklung führt; Widerstandsanschlussklemmen erhitzen.

Wartungsmaßnahmen des elektrischen Systems

- Überprüfen Sie mit einem Elektrikermessgerät, ob die dreiphasige Stromversorgung des Motors normal ist, ob Unterspannung, Phasenmangel usw. vorliegen, ob der Motorkollektorring, die Kohlebürste und das Kabel normal sind, ob der Isolationswiderstand des Motors geeignet ist oder nicht und ob die Motorwelle oder das Lager abgenutzt oder beschädigt ist. Dies kann ebenfalls zu diesem Fehler führen. Überprüfen Sie, um die Ursache der entsprechenden Wartung oder des Austauschs beschädigter Komponenten zu ermitteln.

- Verstärken Sie die Inspektion gefährdeter Teile des gleitenden isolierten Stromschienensystems der Stromversorgung, rechtzeitige Reparatur oder regelmäßigen Austausch des Kollektors. Überprüfen Sie regelmäßig oder häufig den Zustand der isolierten Stromschienenführung und stellen Sie den Gleitaufhänger so ein, dass sich das Rohr frei erstrecken kann. Erhöhen Sie den Wärmeausdehnungsbereich der Leitung, bringen Sie Schatten an und verwenden Sie im Freien Hitzeschilde.

- Führen Sie regelmäßig eine umfassende Inspektion und Wartung der elektrischen Komponenten im Schaltschrank durch. Überprüfen Sie die Spulenverkabelung und die festen Schrauben auf Lockerheit und beseitigen Sie die Mängel sofort; Ziehen Sie die losen Kontakte fest und ersetzen Sie die beschädigten Kontakte rechtzeitig. Und während der gleichen Inspektions- und Einstellarbeiten können Sie die Kontakte des Schützes gut schließen.

- Überprüfen Sie den Widerstand regelmäßig auf heiße Stellen und gebrochene Drähte, ziehen Sie die Verbindungsschrauben fest und überprüfen Sie regelmäßig den Isolationswiderstand von Rotor und Widerstand sowie ob der dreiphasige Rotorstrom ausgeglichen ist.

- Bei der Fehlerbehebung im elektrischen System können Komponenten wie Kollektoren, Kabel, Lager und Schütze zum Einsatz kommen.

Nach einer langen Nutzungsdauer unterliegen einige Teile des Brückenkrans zwangsläufig einem Verschleiß und einer Abnutzung End-of-Life-Standards müssen durch Neuteile ersetzt werden, um Unfälle zu vermeiden. Zu den häufigsten Ausfällen von Laufkranen zählen Komponentenfehler, Steuerungsfehler, Bremsfehler, Getriebefehler, elektrische Fehler usw. Die Teile, die zur Behebung dieser Fehler verwendet werden können, sind:

- Komponentenfehler: Drahtseile, Seilführungen, Haken, Rollen, Räder, Rollen

- Controller-Fehler: Fernbedienung

- Bremsfehler: Druckfeder, Hauptfeder, Hilfsfeder, kleine Welle, Dorn, Bremsring, Bremsrad, Reibbeläge, Bremsbeläge

- Fehler am Untersetzungsgetriebe: Zahnräder, Lager, Dichtungen, Dichtungskasten, Untersetzungsgetriebe

- Elektrischer Fehler: Motorrotor, Lager, elektromagnetische Spule, Schleifring, Kohlebürste, Kollektor

Senden Sie Ihre Anfrage

- Email: sales@hndfcrane.com

- WhatsApp: +86 191 3738 6654

- Telegramm: +86 191 3738 6654

- Tel: +86-373-581 8299

- Fax: +86-373-215 7000

- Hinzufügen: Industriegebiet Changnao, Stadt Xinxiang, Provinz Henan, China

WeChat

WeChat