6 défauts courants et pièces de rechange des ponts roulants

Les ponts roulants jouent un rôle clé dans diverses industries, favorisant une manutention efficace des matériaux et simplifiant les opérations. Cependant, après une longue période et une fréquence d'utilisation élevée, affectées par des facteurs tels qu'une charge excessive, les ponts roulants sont sujets à des pannes opérationnelles, qui à leur tour ne fonctionnent pas correctement et entraînent certains inconvénients pour la production industrielle. Par conséquent, il est nécessaire d'étudier les pannes de pièces, les pannes de contrôleur, les pannes de freins, les pannes de réducteur, les pannes électriques et autres défauts courants, de collecter les pièces de rechange correspondantes et de prendre des mesures ciblées pour traiter et réparer afin de garantir que le pont roulant puisse fonctionner. doucement.

1. Défauts du crochet

- Fissures de fatigue : des fissures de fatigue peuvent apparaître sur la surface du crochet en raison de surcharges fréquentes et de contraintes excessives lors de l'utilisation. Des défauts de matériaux et une mauvaise qualité peuvent également entraîner une déformation ou une rupture du crochet, entraînant des accidents.

- Ouverture et usure des sections dangereuses : En raison d'une utilisation fréquente, le crochet de grue est sujet à des problèmes tels qu'une ouverture et une usure accrues de la section dangereuse. Le mouvement et la friction du câble métallique peuvent créer des rainures sur le crochet. Lorsque l'ouverture du crochet dépasse 15% de sa taille d'origine ou que l'usure dangereuse de la section atteint 10% de sa taille d'origine, cela affaiblit la résistance du crochet et peut provoquer une déformation ou un détachement, entraînant des accidents.

- Déformation plastique : une surcharge prolongée ou une exposition à un rayonnement à haute température peut provoquer une déformation plastique de l'ouverture et des parties pliées du crochet, ce qui peut entraîner le détachement d'objets lourds et des accidents.

Dépannage du crochet de pont roulant

- En cas de fissures de fatigue sur le crochet, celui-ci doit être remplacé immédiatement.

- Conformément aux réglementations relatives à la mise au rebut des crochets, ils doivent être mis au rebut si l'ouverture dépasse 15% de sa taille d'origine ou si l'usure dangereuse de la section atteint 10% de sa taille d'origine. S'il ne dépasse pas les normes, il peut continuer à être utilisé sous observation ou avec une charge réduite, mais il n'est pas permis d'utiliser la baguette de soudage pour la réparer puis de la réutiliser.

- En cas de déformation plastique se produisant dans les parties d'ouverture et de flexion du crochet, celui-ci doit être remplacé. Dans les environnements d'exploitation à haute température ou métallurgiques, lorsque la température du rayonnement thermique dépasse 300 degrés, une plaque de protection contre les rayonnements peut être soudée pour isoler le rayonnement thermique et protéger le crochet.

2. Défauts de câbles métalliques

- Torsion : Dans des conditions de fonctionnement normales, les câbles métalliques des deux côtés du groupe de poulies mobiles doivent être parallèles et ne pas se gêner. Cependant, lorsque le câble métallique se « tord », les câbles des deux côtés du groupe de poulies mobiles se croisent en forme de « huit » ou de « torsade ». Ce phénomène se produit en raison de la concentration de contraintes internes causée par l'installation ou le remplacement de nouveaux câbles métalliques au fil du temps.

- Torsion aléatoire de la corde sur la bobine : Lorsque cette situation se produit, elle est causée par une défaillance du guide-corde. Le guide-câble est installé sur la bobine et sa fonction est d'assurer le déroulement et l'enroulement en douceur du câble métallique de la bobine et d'empêcher le câble de s'emmêler pendant le processus.

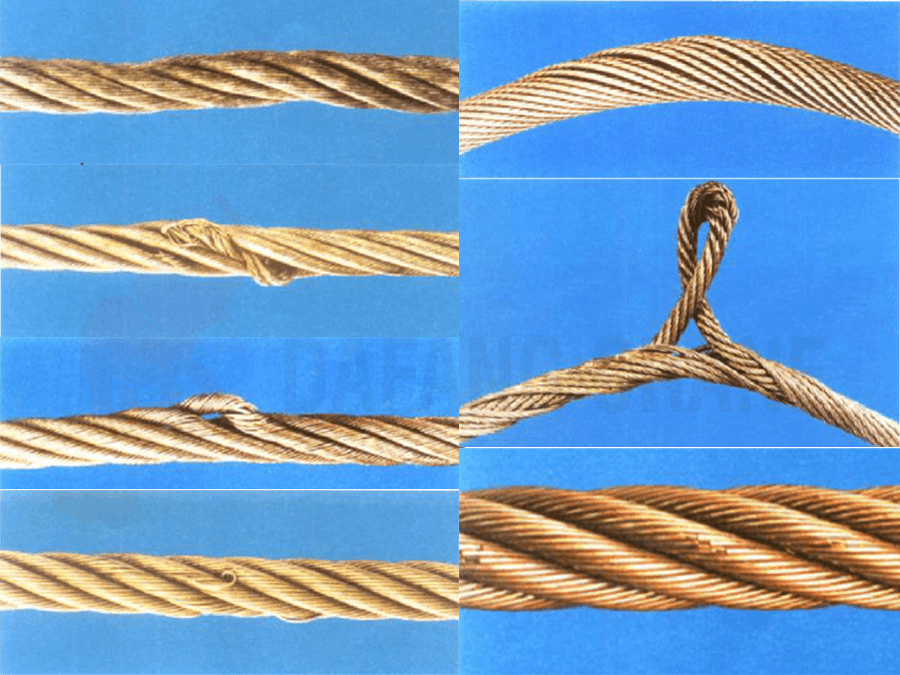

- Fatigue du câble métallique : des phénomènes anormaux tels que des fils cassés, des torons cassés, de la corrosion, de la déformation et de l'usure apparaissent à la surface du câble métallique. Lors d'une utilisation normale, le câble métallique est soumis à des forces externes telles que le frottement, l'impact et la compression, entraînant une usure du câble métallique.

- Pliage : La déformation permanente du câble métallique provoquée par une torsion locale est appelée vrillage. Si l'extrémité du toron du câble métallique n'est pas attachée lorsque la tension est appliquée, le toron tournera dans la direction opposée, ce qui est le facteur inhérent provoquant le vrillage du câble métallique.

Dépannage des câbles métalliques

- Lors de l'installation ou du remplacement des câbles métalliques, il convient de veiller à sélectionner des câbles offrant de bonnes performances anti-torsion et à faire correspondre la direction de torsion du câble avec le tambour du treuil. Utilisez la bonne technique d’enfilage du câble pour éviter de générer des contraintes de torsion pendant le processus d’enfilage. En cas de torsion du câble métallique pendant le fonctionnement, la tâche de levage doit être temporairement suspendue et, avec des précautions de sécurité appropriées, relâcher la contrainte interne du câble métallique en retirant l'extrémité en forme de coin, puis réinstaller et fixer la tête en forme de coin. Avant de reprendre le fonctionnement, effectuez un test de levage pour confirmer que le problème de torsion du câble métallique est résolu.

- Le guide-câble est un composant vulnérable et lorsqu'il est très usé, il ne parviendra pas à guider correctement la corde, ce qui entraînera un enchevêtrement du câble. Il doit alors remplacer le guide-câble. Lors des opérations de levage inclinées, le guide-câble est le plus sujet à l'usure. Par conséquent, en production, la charge levée doit être maintenue perpendiculaire au palan électrique.

- Lors du fonctionnement quotidien de la grue, il convient de renforcer la surveillance de l'état du câble métallique et d'évaluer son état d'utilisation. Une fois qu'il atteint les critères de mise au rebut pertinents, remplacez immédiatement le câble métallique qui répond aux critères de mise au rebut.

- La résolution des défauts des câbles métalliques peut nécessiter des composants tels que des câbles métalliques et des guides de câble.

3. Défauts du contrôleur

Les défauts courants du contrôleur incluent un mauvais contact et un contact qui ne se ferme pas. Les causes de ces problèmes sont une oxydation sévère de la surface de contact, une surface de contact inégale, un mécanisme de contrôleur desserré ou usé. Les télécommandes endommagées sont également des pannes courantes.

Le dépannage du contrôleur doit toujours vérifier l'état des contacts, serrer les boulons de fixation desserrés, remplacer les pièces endommagées à temps et ajouter de la lubrification aux pièces rotatives.

4. Défauts de freinage

- Défaillance des freins : une défaillance des freins est indiquée par une distance de glissement excessive pendant le freinage, dépassant généralement 80 mm.

- Impossibilité de desserrer le frein : les principales raisons incluent le blocage du point d'articulation et la difficulté à tourner normalement, la présence d'air ou le manque d'huile dans le solénoïde hydraulique et le vérin de la tige de poussée hydraulique, le ressort principal trop élastique, la saleté sur la plaquette de frein, et haute tension conduisant à l'épuisement des bobines et des composants de redressement, ainsi qu'à des défauts dans le circuit du dispositif électromécanique.

- Diminution continue du couple de freinage : ceci est principalement dû à l'usure des plaquettes de frein, à l'usure importante du trou du point de charnière dans le cadre de frein et à la relaxation continue du ressort principal.

- Échauffement des freins : dommages aux ressorts auxiliaires ou flexion des freins à course courte et surface de travail rugueuse de la roue de frein. Jeu inapproprié entre la plaquette de frein et la roue de frein.

Mesures spécifiques d'entretien des freins

- Une défaillance des freins peut être due à un jeu excessif dans le frein, à la présence d'une contamination par de l'huile sur la surface de friction ou à une usure excessive de la surface de friction. Le jeu approprié peut être obtenu en serrant légèrement l'écrou. Si le ressort de pression est fatigué, il doit être remplacé. Si la bague de frein est très usée et ne peut garantir un jeu de freinage raisonnable, la bague de frein doit être remplacée. Lors du remplacement de la bague de frein, retirez d'abord la roue de frein, retirez la bague de frein d'origine, lubrifiez légèrement la nouvelle bague en caoutchouc de la bague de frein avec de l'eau et insérez-la doucement.

- Éliminer les blocages et lubrifier ; évacuer l'air et ajouter de l'huile ; ajuster la force du ressort principal ; nettoyer régulièrement la roue de frein à l'intérieur du pont roulant, de préférence en utilisant du kérosène pour le nettoyage, et lubrifier la plaquette de frein à l'intérieur ; remplacer les bobines et composants électromagnétiques grillés ; vérifier le circuit électrique.

- Remplacez en temps opportun les plaquettes de frein dont l'usure dépasse 50% de l'épaisseur d'origine et remplacez les goupilles dont l'usure dépasse 5%, en utilisant des méthodes telles que l'alésage et l'installation de nouvelles goupilles pour éliminer l'usure dans les trous.

- Remplacer ou réparer les ressorts auxiliaires ; usiner la surface de travail de la roue de frein selon les besoins ; ajuster le jeu.

- La résolution des pannes de freins peut nécessiter des composants tels que des ressorts de pression, des ressorts principaux, des ressorts auxiliaires, des petits arbres, des arbres centraux, des anneaux de frein, des plaquettes de friction et d'autres pièces.

5. Défauts du réducteur

- Fuite d'huile : Une fuite d'huile se produit lorsque la surface du réducteur n'est pas lisse et que le lubrifiant perd son efficacité. Un revêtement d'étanchéité irrégulier ou un joint d'étanchéité endommagé sur la surface d'étanchéité, ainsi qu'une déformation du boîtier ou un desserrage des boulons de connexion, peuvent également provoquer des fuites d'huile.

- Dysfonctionnement des engrenages : pendant le fonctionnement, les engrenages peuvent subir des fractures et une usure. De la corrosion peut également se produire pendant le fonctionnement.

- Fracture de l'arbre : la rupture de l'arbre se produit lorsque l'arbre du réducteur est soumis à des forces de flexion et à des ruptures.

Mesures d'entretien des équipements de réduction

- Ajustez la planéité des composants du réducteur pour répondre aux exigences ; remplacer les joints ; réparer le boîtier et le remplacer si la déformation est importante ; serrer les boulons.

- Remplacez les roulements.

- Remplacez les engrenages.

- La résolution des pannes du réducteur peut nécessiter l'utilisation de composants tels que des engrenages, des roulements, des joints d'étanchéité et des boîtiers d'étanchéité.

6. Défauts du système électrique

- Panne du moteur : le couple de démarrage du moteur est faible, impossible de démarrer, son anormal.

- Défaillance du rail conducteur isolé : La défaillance du système d'alimentation principal est principalement une défaillance du rail conducteur isolé de l'alimentation électrique. Tels que les pannes de courant causées par un rail conducteur isolé, la déformation évidente du conduit provoquée par le collecteur ne peut pas être déplacé, l'abrasion du côté des brosses et de la surface des fosses granulaires, l'oscillation du conduit est trop importante pendant le travail, l'usure des brosses également rapide, dispositif glissant avec un bruit important et des abrasions de coque. La raison en est souvent la déformation provoquée par une installation inappropriée du rail de guidage, la température ambiante, une dilatation thermique trop élevée provoquée par le coincement, le collecteur d'une installation incorrecte et des écarts de positionnement, etc.

- Panne du contacteur AC : Le pont roulant fonctionne en raison des points du contacteur et ferme l'action fréquemment, il est donc facile de brûler la bobine du contacteur et de casser le fil, en raison du desserrage du boulon de fixation de la bobine, le changement de mécanisme de rotation du contacteur conduit au mobile et à l'électricité statique. désalignement de l'aspiration du noyau de fer, le courant de maintien de l'aspiration du noyau augmente ; Si le contact auxiliaire est mauvais, la tension de la bobine aux deux extrémités de la bobine est réduite. A causé la défaillance de la bobine ; Les contacts dynamiques et statiques du contacteur sont brûlés ou brûlés par l'arc.

- Défauts principaux de la résistance : Un fil résistif cassé entraînera un circuit ouvert du rotor ; mise à la terre résistive, entraînant un déséquilibre du courant du rotor, une chaleur importante de l'enroulement du rotor ; les bornes de connexion résistives chauffent.

Mesures d'entretien du système électrique

- Vérifiez si l'alimentation triphasée du moteur est normale avec un compteur d'électricien, s'il y a une sous-tension, un manque de phase, etc., si la bague collectrice du moteur, le balai de charbon et le fil sont normaux, si la résistance d'isolement du moteur est qualifiée ou non, et si l'arbre ou le roulement du moteur est usé ou endommagé provoquera également ce défaut. Vérifiez pour déterminer la cause de l'entretien correspondant ou du remplacement des composants endommagés.

- Renforcez l'inspection des parties vulnérables du système de rails conducteurs isolés coulissants de l'alimentation électrique, réparation en temps opportun ou remplacement régulier du collecteur. Vérifiez périodiquement ou fréquemment l'état du guide-rail conducteur isolé et ajustez le support coulissant pour permettre au conduit de s'étendre librement. Augmentez la section de dilatation thermique du conduit, ajoutez des stores et utilisez des écrans thermiques à l'extérieur.

- Effectuez régulièrement une inspection et une maintenance complètes des composants électriques de l’armoire électrique. Vérifiez le câblage de la bobine et les boulons fixes pour le desserrage et éliminez immédiatement les défauts ; resserrez les contacts desserrés et remplacez les contacts endommagés à temps. Et faites un bon travail de fermeture des contacts du contacteur pendant la même période d'inspection et de réglage.

- Vérifiez régulièrement la résistance pour détecter les points chauds et les fils cassés, serrez les boulons de connexion et vérifiez régulièrement la résistance d'isolation du rotor et de la résistance et si le courant triphasé du rotor est équilibré.

- Le dépannage du système électrique peut utiliser des composants tels que des collecteurs, des câbles, des roulements et des contacteurs.

Après une longue période d'utilisation, certaines parties du pont roulant seront inévitablement soumises à l'usure, à l'usure pour atteindre le normes de fin de vie doivent être remplacés par des pièces neuves pour éviter les accidents. Les pannes courantes des ponts roulants comprennent les défauts de composants, les défauts de contrôleur, les défauts de freins, les défauts de réducteur, les défauts électriques, etc. Les pièces qui peuvent être utilisées pour résoudre ces défauts sont :

- Défaut de composant : câbles métalliques, guide-câbles, crochets, poulies, roues, enrouleurs

- Défaut contrôleur : télécommande

- Défaut de freinage : ressort de pression, ressort principal, ressort auxiliaire, petit arbre, mandrin, bague de frein, roue de frein, plaquettes de friction, garnitures de frein

- Défaut réducteur : engrenages, roulements, joints d'étanchéité, boîte d'étanchéité, réducteur

- Défaut électrique : rotor moteur, roulement, bobine électromagnétique, bague collectrice, balai de charbon, collecteur

Envoyez votre demande

- E-mail: sales@hndfcrane.com

- WhatsApp : +86 191 3738 6654

- Télégramme: +86 191 3738 6654

- Tél : +86-373-581 8299

- Télécopie : +86-373-215 7000

- Ajouter : district industriel de Changnao, ville de Xinxiang, province du Henan, Chine

WeChat

WeChat