ओवरहेड क्रेन के 6 सामान्य दोष और स्पेयर पार्ट्स

ओवरहेड क्रेन विभिन्न उद्योगों में महत्वपूर्ण भूमिका निभाते हैं, कुशल सामग्री प्रबंधन को बढ़ावा देते हैं और संचालन को सरल बनाते हैं। हालाँकि, लंबे समय तक और उपयोग की उच्च आवृत्ति के बाद, अत्यधिक भार जैसे कारकों से प्रभावित होकर, ब्रिज क्रेन परिचालन विफलताओं से ग्रस्त होते हैं, जो बदले में ठीक से काम करने में विफल होते हैं और औद्योगिक उत्पादन में कुछ असुविधाएँ लाते हैं। इसलिए, भागों की विफलता, नियंत्रक विफलता, ब्रेक विफलता, रेड्यूसर विफलता, विद्युत विफलता और अन्य सामान्य दोषों का अध्ययन करना, संबंधित स्पेयर पार्ट्स को इकट्ठा करना और यह सुनिश्चित करने के लिए कि पुल क्रेन चल सके, निपटने और मरम्मत के लिए लक्षित उपाय करना आवश्यक है। सुचारू रूप से.

1. हुक के दोष

- थकान दरारें: उपयोग के दौरान बार-बार ओवरलोडिंग और अत्यधिक तनाव के कारण हुक की सतह पर थकान दरारें दिखाई दे सकती हैं। सामग्री की खराबी और खराब गुणवत्ता के कारण भी हुक ख़राब हो सकता है या टूट सकता है, जिससे दुर्घटनाएँ हो सकती हैं।

- खुलना और खतरनाक खंड टूटना: बार-बार उपयोग के कारण, क्रेन हुक में खतरनाक हिस्से का खुलापन और घिसाव बढ़ने जैसी समस्याएं होने का खतरा होता है। तार रस्सी की गति और घर्षण से हुक पर खांचे बन सकते हैं। जब हुक का खुलना उसके मूल आकार के 15% से अधिक हो जाता है या खतरनाक अनुभाग घिसाव उसके मूल आकार के 10% तक पहुँच जाता है, तो यह हुक की ताकत को कमजोर कर देता है और विरूपण या अलगाव का कारण बन सकता है, जिसके परिणामस्वरूप दुर्घटनाएँ हो सकती हैं।

- प्लास्टिक विरूपण: लंबे समय तक ओवरलोडिंग या उच्च तापमान विकिरण के संपर्क में आने से हुक के खुलने और झुकने वाले हिस्सों में प्लास्टिक विरूपण हो सकता है, जिसके परिणामस्वरूप भारी वस्तुएं अलग हो सकती हैं और दुर्घटनाएं हो सकती हैं।

ओवरहेड क्रेन हुक समस्या निवारण

- हुक पर थकान के कारण दरारें पड़ने की स्थिति में, इसे तुरंत बदला जाना चाहिए।

- हुक के लिए स्क्रैपिंग नियमों के अनुसार, यदि उद्घाटन अपने मूल आकार के 15% से अधिक है या खतरनाक खंड टूट-फूट इसके मूल आकार के 10% तक पहुंच जाता है, तो इसे स्क्रैप कर दिया जाना चाहिए। यदि यह मानकों से अधिक नहीं है, तो इसका उपयोग निगरानी में या कम भार के साथ जारी रखा जा सकता है, लेकिन मरम्मत के लिए वेल्डिंग रॉड का उपयोग करने और फिर दोबारा उपयोग करने की अनुमति नहीं है।

- हुक के खुलने और झुकने वाले हिस्सों में होने वाली प्लास्टिक विकृति के मामले में, इसे बदला जाना चाहिए। उच्च तापमान या धातुकर्म ऑपरेटिंग वातावरण में, जब थर्मल विकिरण का तापमान 300 डिग्री से अधिक हो जाता है, तो गर्मी विकिरण को अलग करने और हुक की रक्षा करने के लिए एक विकिरण परिरक्षण प्लेट को वेल्ड किया जा सकता है।

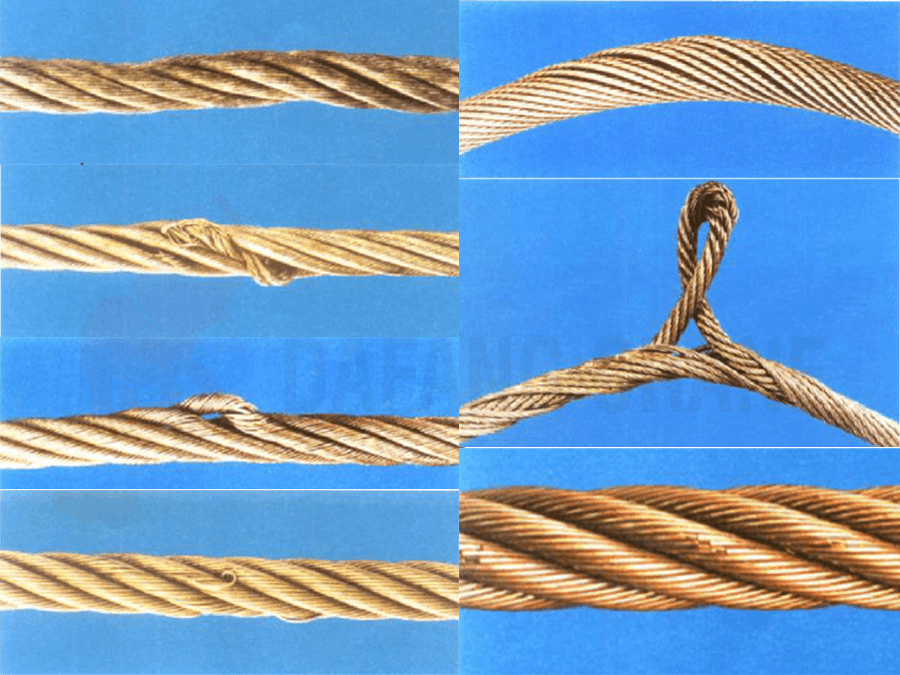

2. तार रस्सी दोष

- घुमाव: सामान्य कार्य स्थितियों के तहत, चल चरखी समूह के दोनों ओर तार रस्सियाँ समानांतर और गैर-हस्तक्षेपकारी होनी चाहिए। हालाँकि, जब तार रस्सी “घुमावदार” होती है, तो चल चरखी समूह के दोनों ओर की रस्सियाँ एक दूसरे को “आठ” या “मुड़” आकार में पार करती हैं। यह घटना समय के साथ नई तार रस्सियों की स्थापना या प्रतिस्थापन के कारण आंतरिक तनाव एकाग्रता के परिणामस्वरूप होती है।

- रील पर रस्सी का यादृच्छिक घुमाव: जब यह स्थिति होती है, तो यह रस्सी गाइड में विफलता के कारण होता है। रस्सी गाइड को रील पर स्थापित किया गया है और इसका कार्य रील से तार की रस्सी को आसानी से खोलना और घुमाना सुनिश्चित करना है और प्रक्रिया के दौरान रस्सी को उलझने से रोकना है।

- तार रस्सी की थकान: तार रस्सी की सतह पर टूटे हुए तार, टूटे हुए तार, जंग, विरूपण और घिसाव जैसी असामान्य घटनाएं दिखाई देती हैं। सामान्य उपयोग के दौरान, तार रस्सी बाहरी ताकतों जैसे घर्षण, प्रभाव और संपीड़न के अधीन होती है, जिसके परिणामस्वरूप तार रस्सी टूट जाती है।

- किंकिंग: स्थानीय घुमाव के कारण तार रस्सी की स्थायी विकृति को किंकिंग कहा जाता है। यदि तनाव लागू होने पर तार रस्सी के स्ट्रैंड के सिरे को नहीं बांधा जाता है, तो स्ट्रैंड विपरीत दिशा में घूम जाएगा, जो तार रस्सी के सिकुड़ने का अंतर्निहित कारक है।

तार रस्सी समस्या निवारण

- तार रस्सियों को स्थापित या प्रतिस्थापित करते समय, अच्छे एंटी-किंकिंग प्रदर्शन के साथ रस्सियों का चयन करने और चरखी ड्रम के साथ रस्सी मोड़ दिशा के मिलान पर ध्यान दिया जाना चाहिए। थ्रेडिंग प्रक्रिया के दौरान ट्विस्टिंग तनाव उत्पन्न होने से बचने के लिए सही रस्सी थ्रेडिंग तकनीक का उपयोग करें। ऑपरेशन के दौरान तार रस्सी के मुड़ने की स्थिति में, उठाने का कार्य अस्थायी रूप से निलंबित कर दिया जाना चाहिए, और उचित सुरक्षा सावधानियों के साथ, पच्चर के आकार के सिरे को हटाकर तार रस्सी के आंतरिक तनाव को दूर करें, फिर पच्चर के आकार के सिर को फिर से स्थापित करें और सुरक्षित करें। ऑपरेशन फिर से शुरू करने से पहले, यह पुष्टि करने के लिए एक लिफ्टिंग परीक्षण करें कि तार रस्सी के मुड़ने की समस्या हल हो गई है।

- रस्सी गाइड एक कमजोर घटक है, और जब यह गंभीर रूप से खराब हो जाता है, तो यह रस्सी को ठीक से निर्देशित करने में विफल हो जाएगा, जिसके परिणामस्वरूप रस्सी उलझ जाएगी, इस समय इसे रस्सी गाइड को बदलना चाहिए। झुके हुए उठाने के संचालन में, रस्सी गाइड के घिसने का खतरा सबसे अधिक होता है, इसलिए उत्पादन में, उठाए गए भार को विद्युत लहरा के लंबवत रखा जाना चाहिए।

- क्रेन के दैनिक संचालन के दौरान, तार रस्सी की स्थिति की निगरानी को मजबूत करें और इसकी उपयोग स्थिति का न्याय करें। एक बार जब यह प्रासंगिक स्क्रैपिंग मानदंडों तक पहुंच जाता है, तो स्क्रैपिंग मानदंडों को पूरा करने वाले तार रस्सी को तुरंत बदल दें।

- तार रस्सी के दोषों को हल करने के लिए तार रस्सी और रस्सी गाइड जैसे घटकों की आवश्यकता हो सकती है।

3. नियंत्रक दोष

नियंत्रक के सामान्य दोषों में खराब संपर्क और संपर्क का बंद न होना शामिल है। इन समस्याओं के कारण संपर्क संपर्क सतह का गंभीर ऑक्सीकरण, असमान संपर्क सतह, ढीला या घिसा हुआ नियंत्रक तंत्र हैं। क्षतिग्रस्त रिमोट कंट्रोलर भी सामान्य विफलता हैं।

समस्या निवारण के लिए नियंत्रक को हमेशा संपर्क स्थिति की जांच करनी चाहिए, ढीले फिक्सिंग बोल्ट को कसना चाहिए, क्षतिग्रस्त हिस्सों को समय पर बदलना चाहिए और घूमने वाले हिस्सों में स्नेहन जोड़ना चाहिए।

4. ब्रेक दोष

- ब्रेक विफलता: ब्रेक विफलता का संकेत ब्रेकिंग के दौरान अत्यधिक स्लाइडिंग दूरी से होता है, आमतौर पर 80 मिमी से अधिक।

- ब्रेक छोड़ने में असमर्थता: मुख्य कारणों में हिंज बिंदु का जाम होना और सामान्य रूप से घूमना मुश्किल होना, हाइड्रोलिक सोलनॉइड और हाइड्रोलिक पुश रॉड सिलेंडर में हवा की उपस्थिति या तेल की कमी, अत्यधिक लोचदार मुख्य स्प्रिंग, ब्रेक पैड पर गंदगी शामिल है। और उच्च वोल्टेज के कारण सुधारक कुंडलियाँ और घटक जल जाते हैं, साथ ही इलेक्ट्रोमैकेनिकल डिवाइस सर्किट में भी खराबी आ जाती है।

- ब्रेक टॉर्क में लगातार कमी: यह मुख्य रूप से ब्रेक पैड के घिसने, ब्रेक फ्रेम में हिंज पॉइंट होल के गंभीर रूप से घिसने और मुख्य स्प्रिंग के लगातार शिथिल होने के कारण होता है।

- ब्रेक हीटिंग: सहायक स्प्रिंग क्षति या शॉर्ट-स्ट्रोक ब्रेक में झुकना, और ब्रेक व्हील की खुरदरी कामकाजी सतह। ब्रेक पैड और ब्रेक व्हील के बीच अनुचित निकासी।

विशिष्ट ब्रेक रखरखाव उपाय

- ब्रेक की विफलता ब्रेक में अत्यधिक निकासी, घर्षण सतह पर तेल संदूषण की उपस्थिति, या घर्षण सतह के अत्यधिक घिसाव के कारण हो सकती है। अखरोट को थोड़ा कस कर उचित निकासी प्राप्त की जा सकती है। यदि प्रेशर स्प्रिंग ख़राब हो गया है, तो उसे बदला जाना चाहिए। यदि ब्रेक रिंग बुरी तरह घिस गई है और उचित ब्रेकिंग क्लीयरेंस सुनिश्चित नहीं कर पाती है, तो ब्रेक रिंग को बदला जाना चाहिए। ब्रेक रिंग को प्रतिस्थापित करते समय, पहले ब्रेक व्हील को हटा दें, मूल ब्रेक रिंग को हटा दें, नई ब्रेक रिंग रबर रिंग को पानी से थोड़ा चिकना करें, और इसे आसानी से एम्बेड करें।

- जाम हटाएं और चिकनाई करें; हवा निकालें और तेल डालें; मुख्य स्प्रिंग बल को समायोजित करें; ब्रिज क्रेन के अंदर ब्रेक व्हील को नियमित रूप से साफ करें, अधिमानतः सफाई के लिए मिट्टी के तेल का उपयोग करें, और ब्रेक पैड को अंदर चिकनाई दें; जले हुए विद्युत चुम्बकीय कॉइल और घटकों को बदलें; विद्युत परिपथ की जाँच करें.

- मूल मोटाई के 501टीपी1टी से अधिक घिसाव वाले ब्रेक पैड को समय पर बदलें और 51टीपी1टी से अधिक घिसाव वाले पिनों को रीमिंग जैसे तरीकों का उपयोग करके बदलें और छिद्रों में घिसाव को खत्म करने के लिए नए पिन स्थापित करें।

- सहायक स्प्रिंग्स को बदलें या मरम्मत करें; आवश्यकतानुसार ब्रेक व्हील की कामकाजी सतह की मशीनिंग करें; निकासी को समायोजित करें.

- ब्रेक विफलताओं को हल करने के लिए दबाव स्प्रिंग्स, मुख्य स्प्रिंग्स, सहायक स्प्रिंग्स, छोटे शाफ्ट, केंद्रीय शाफ्ट, ब्रेक रिंग, घर्षण पैड और अन्य भागों जैसे घटकों की आवश्यकता हो सकती है।

5. रेड्यूसर दोष

- तेल रिसाव: तेल रिसाव तब होता है जब रेड्यूसर की सतह चिकनी नहीं होती है, और स्नेहक अपनी प्रभावशीलता खो देता है। असमान सीलिंग कोटिंग या सीलिंग सतह पर क्षतिग्रस्त सीलिंग गैस्केट, साथ ही आवरण की विकृति या कनेक्टिंग बोल्ट के ढीले होने से भी तेल रिसाव हो सकता है।

- गियर की खराबी: ऑपरेशन के दौरान, गियर में फ्रैक्चर और टूट-फूट हो सकती है। ऑपरेशन के दौरान जंग भी लग सकती है।

- शाफ्ट फ्रैक्चर: शाफ्ट फ्रैक्चर तब होता है जब रेड्यूसर शाफ्ट झुकने वाले बलों के अधीन होता है और टूट जाता है।

रेड्यूसर उपकरण के लिए रखरखाव के उपाय

- आवश्यकताओं को पूरा करने के लिए रेड्यूसर घटकों की समतलता को समायोजित करें; सील बदलें; आवरण की मरम्मत करें, और यदि विकृति गंभीर हो तो उसे बदल दें; बोल्ट कसें.

- बियरिंग बदलें.

- गियर बदलें.

- रेड्यूसर विफलताओं को हल करने के लिए गियर, बियरिंग्स, सीलिंग गास्केट और सीलिंग बॉक्स जैसे घटकों के उपयोग की आवश्यकता हो सकती है।

6. विद्युत प्रणाली दोष

- मोटर विफलता: मोटर स्टार्टिंग टॉर्क छोटा है, स्टार्ट नहीं हो सकता, असामान्य ध्वनि।

- पृथक कंडक्टर रेल विफलता: मुख्य बिजली आपूर्ति प्रणाली विफलता मुख्य रूप से बिजली आपूर्ति पृथक कंडक्टर रेल विफलता है। जैसे पृथक कंडक्टर रेल के कारण बिजली की विफलता, कलेक्टर के कारण नाली की स्पष्ट विकृति को स्थानांतरित नहीं किया जा सकता है, ब्रश साइड घर्षण और दानेदार गड्ढों की सतह, काम के दौरान नाली का डगमगाना बहुत बड़ा है, ब्रश भी घिसता है तेज़, बड़ी ध्वनि और शैल घर्षण के साथ फिसलने वाला उपकरण। इसका कारण अक्सर गाइड रेल की अनुचित स्थापना के कारण होने वाली विकृति है, परिवेश का तापमान जाम होने के कारण बहुत अधिक थर्मल विस्तार होता है, गलत स्थापना और स्थिति विचलन आदि का कलेक्टर होता है।

- एसी कॉन्टैक्टर विफलता: कॉन्टैक्टर बिंदुओं के कारण ओवरहेड क्रेन संचालन में है और बार-बार कार्रवाई बंद कर देती है, इसलिए कॉन्टैक्टर कॉइल को जलाना और टूटे हुए तार की विफलता आसान होती है, कॉइल फिक्सिंग बोल्ट के ढीले होने के कारण, कॉन्टैक्टर घूर्णन तंत्र को स्थानांतरित करने से चल और स्थिर हो जाता है। आयरन कोर सक्शन मिसलिग्न्मेंट, कोर सक्शन होल्डिंग करंट बढ़ जाता है; सहायक संपर्क ख़राब संपर्क बनाने से, कुंडल के दोनों सिरों पर कुंडल वोल्टेज कम हो जाता है। कुंडल विफलता का कारण बना; संपर्ककर्ता गतिशील और स्थैतिक संपर्क चाप द्वारा जला दिए जाते हैं या जला दिए जाते हैं।

- प्रतिरोधी मुख्य दोष: प्रतिरोधी टूटे तार, रोटर ओपन सर्किट का कारण बन जाएगा; प्रतिरोधी ग्राउंडेड, जिसके परिणामस्वरूप रोटर वर्तमान असंतुलन, गंभीर रोटर वाइंडिंग गंभीर गर्मी; प्रतिरोधक कनेक्टिंग टर्मिनल गर्मी।

विद्युत प्रणाली के रखरखाव के उपाय

- इलेक्ट्रीशियन के मीटर से जाँच करें कि मोटर की तीन-चरण बिजली आपूर्ति सामान्य है या नहीं, क्या अंडरवोल्टेज, चरण की कमी आदि है, क्या मोटर कलेक्टर रिंग, कार्बन ब्रश और तार सामान्य हैं, क्या मोटर का इन्सुलेशन प्रतिरोध योग्य है या नहीं, और मोटर शाफ्ट या असर खराब हो गया है या क्षतिग्रस्त है, यह भी इस दोष का कारण होगा। क्षतिग्रस्त घटकों के संबंधित रखरखाव या प्रतिस्थापन के कारण का पता लगाने के लिए जाँच करें।

- बिजली आपूर्ति स्लाइडिंग पृथक कंडक्टर रेल प्रणाली के कमजोर हिस्सों के निरीक्षण को मजबूत करें, कलेक्टर की समय पर मरम्मत या नियमित प्रतिस्थापन करें। समय-समय पर या बार-बार पृथक कंडक्टर रेल गाइड की स्थिति की जांच करें और नाली को स्वतंत्र रूप से विस्तार करने की अनुमति देने के लिए स्लाइडिंग हैंगर को समायोजित करें। नाली के थर्मल विस्तार अनुभाग को बढ़ाएं, शेड जोड़ें और बाहर हीट शील्ड का उपयोग करें।

- पावर कैबिनेट में विद्युत घटकों का नियमित रूप से व्यापक निरीक्षण और रखरखाव करें। कॉइल वायरिंग और फिक्स्ड बोल्ट के ढीलेपन की जाँच करें, और दोषों को तुरंत समाप्त करें; ढीले संपर्कों को कस लें और क्षतिग्रस्त संपर्कों को समय पर बदलें। और निरीक्षण, समायोजन कार्य की समान अवधि के दौरान संपर्ककर्ता संपर्क बंद करने का अच्छा काम करें।

- हॉट स्पॉट और टूटे तारों के लिए नियमित रूप से रेसिस्टर की जांच करें, कनेक्टिंग बोल्ट को कस लें, और नियमित रूप से रोटर और रेसिस्टर के इन्सुलेशन प्रतिरोध की जांच करें और यह भी जांचें कि क्या तीन-चरण रोटर करंट संतुलित है।

- विद्युत प्रणाली की समस्या निवारण के लिए कलेक्टर, केबल, बियरिंग और कॉन्टैक्टर जैसे घटकों का उपयोग किया जा सकता है।

उपयोग के लंबे समय के बाद, पुल क्रेन के कुछ हिस्से अनिवार्य रूप से टूट-फूट, टूट-फूट के अधीन होंगे। जीवन के अंत के मानक दुर्घटनाओं से बचने के लिए इसे नए भागों से बदलने की आवश्यकता है। ओवरहेड क्रेन की सामान्य विफलताओं में घटक दोष, नियंत्रक दोष, ब्रेक दोष, रेड्यूसर दोष, विद्युत दोष आदि शामिल हैं। इन दोषों को हल करने के लिए जिन भागों का उपयोग किया जा सकता है वे हैं:

- घटक दोष: तार रस्सियाँ, रस्सी गाइड, हुक, पुली, पहिये, रील

- नियंत्रक दोष: रिमोट कंट्रोल

- ब्रेक दोष: दबाव स्प्रिंग, मुख्य स्प्रिंग, सहायक स्प्रिंग, छोटा शाफ्ट, मैंड्रेल, ब्रेक रिंग, ब्रेक व्हील, घर्षण पैड, ब्रेक लाइनिंग

- रेड्यूसर दोष: गियर, बियरिंग्स, सीलिंग गास्केट, सीलिंग बॉक्स, रेड्यूसर

- विद्युत दोष: मोटर रोटर, बेयरिंग, विद्युत चुम्बकीय कुंडल, स्लिप रिंग, कार्बन ब्रश, कलेक्टर

अपनी जांच भेजें

- ईमेल: sales@hndfcrane.com

- व्हाट्सएप: +86 191 3738 6654

- टेलीग्राम: +86 191 3738 6654

- टेलीफ़ोन: +86-373-581 8299

- फैक्स: +86-373-215 7000

- जोड़ें: चांगनाओ औद्योगिक जिला, झिंजियांग शहर, हेनान प्रांत, चीन

WeChat

WeChat