4 Kegagalan Hydraulic Grab yang Mematikan yang Harus Anda Ketahui

Daftar isi

Pemeliharaan pegangan hidrolik untuk crane sangat penting untuk memastikan pengoperasian normal dan memperpanjang masa pakai peralatan. Penjepit hidrolik sering kali rentan terhadap berbagai kegagalan saat digunakan dalam pekerjaan. Sebagian besar kegagalan penjepit hidrolik pada sistem hidrolik crane umum pada peralatan disebabkan oleh panas berlebih pada oli hidrolik, pemasukan udara, polusi, dan kebocoran oli. Karena kegagalan sistem hidrolik, kegagalan sistem utama akan secara langsung menyebabkan kegagalan sistem utama, yang mengakibatkan kerugian ekonomi yang lebih serius. Oleh karena itu, penting untuk menganalisis penyebab kegagalan penjepit hidrolik ini dan mengambil tindakan pencegahan yang sesuai. Artikel ini akan memperkenalkan 4 kegagalan umum dan metode perbaikannya secara terperinci.

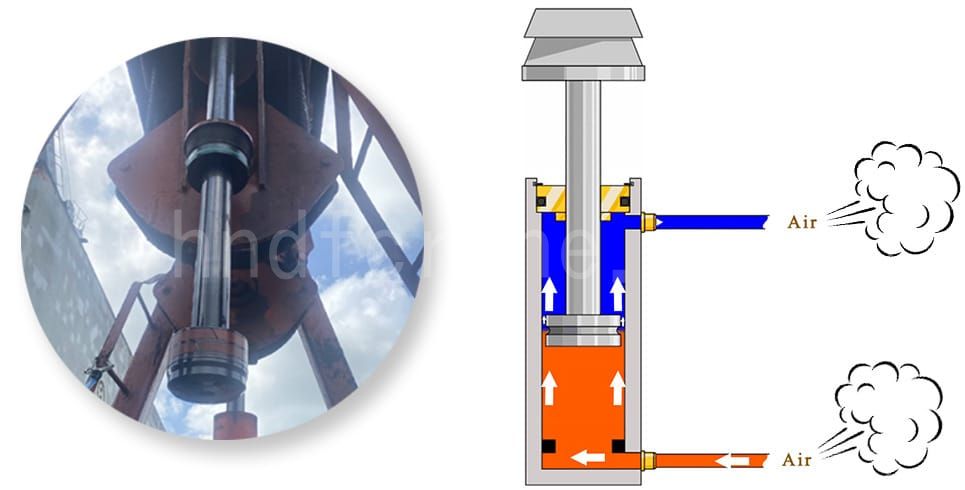

Kegagalan Hydraulic Grab 1: Udara masuk ke sistem hidrolik

Sebabkan pegangan hidrolik kegagalan:

- Pegangan hidrolik menahan posisi pergerakan piston silinder.

- Silinder hidrolik pada grip hidrolik bergetar atau bahkan mengeluarkan suara yang tidak normal.

- Silinder hidrolik dari penjepit hidrolik menghasilkan regangan lokal dan sintering.

- Akibatnya, garis tengah silinder hidrolik pegangan hidrolik tidak sejajar dengan rel pemandu selongsong pemandu dan miring.

- Efisiensi volumetrik pompa hidrolik pegangan hidrolik menurun, kehilangan energi meningkat, dan sistem hidrolik tidak dapat mengerahkan efisiensinya sebagaimana mestinya.

- Konduktivitas termal oli hidrolik dalam silinder hidrolik pegangan hidrolik memburuk, dan suhu oli meningkat, menyebabkan perubahan kimia.

| Alasan | Larutan |

| Udara terhirup akibat sambungan yang longgar atau kerusakan pada segel oli dan cincin penyegel. | Setiap sambungan harus diikat dengan kuat dan pastikan tangki bahan bakar tertutup rapat, untuk mencegah udara luar masuk dan mencemari sistem, serta mengeluarkannya pada saat yang bersamaan. |

| Pipa penyerap minyak dan pipa penghubung sistem aus, tergores, atau terkorosi, yang menyebabkan masuknya udara. | Rancang struktur sistem hidrolik secara wajar untuk merasionalisasi tata letak pipa. |

| Gelembung udara yang dihasilkan karena kurangnya perhatian selama pengisian bahan bakar dibawa ke tangki bahan bakar dan tercampur ke dalam sistem. | Perawatan pembuangan diperlukan untuk menjaga pipa tetap bersih dan mengurangi korosi eksternal. |

| Benda asing dan uap air tercampur dalam silinder hidrolik, sehingga mengakibatkan ketegangan lokal dan sintering. | Dinding bagian dalam silinder perlu dipoles dan penyebab tercampurnya benda asing perlu ditemukan. |

| Pemasangan silinder hidrolik yang tidak tepat menyebabkan garis tengah dan rel pemandu selongsong pemandu tidak sejajar. | Perlu menginstal ulang. |

| Segel olahraganya terlalu ketat. | Perlu menyesuaikan segel. |

| Piston dan batang piston memiliki poros yang berbeda. | Perlu diperbaiki sesuai dengan petunjuk instalasi. |

| Selongsong pemandu dan silinder tidak berada pada sumbu yang sama. | Perlu diperbaiki sesuai dengan petunjuk instalasi. |

| Batang piston bengkok. | Anda perlu mengikuti petunjuk pemasangan untuk meluruskan batang piston. |

| Derajat silinder dari diameter bagian dalam silinder sangat buruk. | Perlu mengebor dan menggiling silinder, mencocokkan ulang piston. |

| Permukaan geser terlalu ketat atau permukaannya disikat. | Perlu mempertajam permukaan geser. |

| Jika segel piston rusak, oli di ruang bertekanan tinggi akan cepat terkuras kembali ke ruang bertekanan rendah, sehingga menimbulkan suara “raungan”. | Segel piston perlu diganti. |

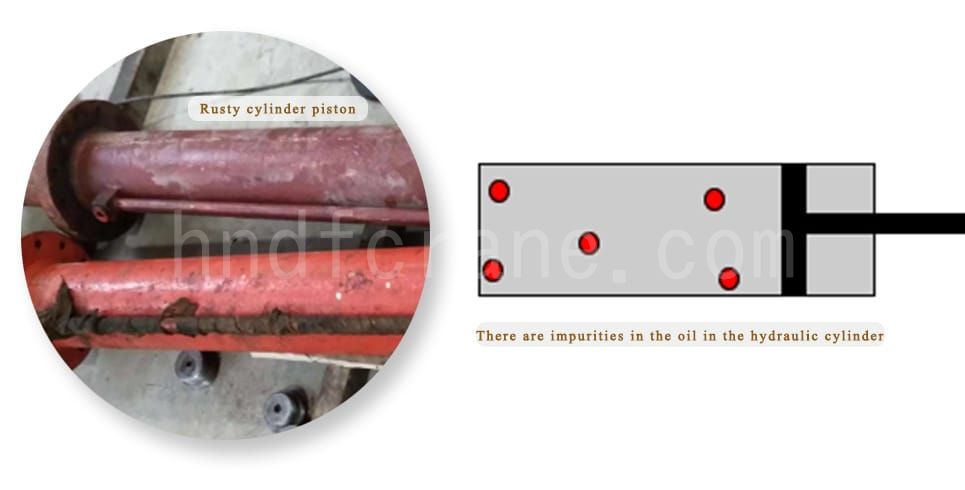

Kegagalan Hydraulic Grab 2: Polusi sistem hidrolik

Penyebab kegagalan:

- Polutan akan menyumbat komponen hidrolik pegangan hidrolik masuk dan keluar dari oli atau celah diantaranya, yang menyebabkan kegagalan pergerakan, mempengaruhi kinerja kerja atau menyebabkan kecelakaan.

- Hal ini juga dapat mengakibatkan penyumbatan pada saringan dan dapat mengakibatkan saringan kehilangan efek penyaringannya sepenuhnya, sehingga terjadi lingkaran setan pada sistem hidrolik penjepit hidrolik.

- Campuran oli hidrolik dan air pada grip hidrolik.

| Alasan | Larutan |

| Ada banyak debu di lingkungan pengoperasian, dan bagian luar sistem tidak bersih. | Bila sistem hidrolik dioperasikan di lokasi dengan polusi debu serius dalam jangka waktu lama, usahakan menyaring oli setiap 2 bulan sekali, dan ganti filter saluran masuk oli sekitar setengah tahun sekali. |

| Kotoran masuk ke sistem selama pengisian bahan bakar, pemeriksaan permukaan minyak, dan operasi pemeliharaan. | Selama perawatan, perhatikan kebersihan tabung oli dan usahakan melakukannya di lingkungan bebas debu. |

| Jika suhu terlalu tinggi, oli hidrolik akan rusak. Jika suhu terlalu tinggi, laju kerusakan oli hidrolik akan semakin cepat. | Jika hal ini terjadi, pegangan elektro-hidrolik harus didinginkan. |

| Oli hidrolik dan air tercampur, dan jika ada air dalam sistem hidrolik, fenomena ini akan terjadi. | Penyegelan sistem hidrolik pegangan elektro-hidrolik harus diperiksa. |

| Jika terdapat kotoran dalam tangki bahan bakar grab elektro-hidrolik, maka oli hidrolik akan terkontaminasi oleh kotoran dan mengalami kerusakan. | Periksa dan jaga kebersihan tangki bahan bakar tepat waktu, dan periksa secara teratur. |

Kegagalan Hydraulic Grab 3:Kebocoran oli sistem hidrolik

Penyebab kegagalan:

- Silinder hidrolik dari pegangan hidrolik dapat bergerak, tetapi kecepatan gerakannya terlalu lambat.

- Bila terjadi kebocoran serius pada sistem hidrolik grab hidrolik, tekanan sistem tidak akan mencukupi, menyebabkan bucket tidak dapat membuka dan menutup secara normal.

- Kebocoran oli hidrolik juga dapat menyebabkan pencemaran lingkungan, memengaruhi produksi, dan bahkan menimbulkan konsekuensi serius yang tidak dapat diperkirakan.

| Alasan | Larutan |

| Pengoperasian komponen hidrolik yang brutal dalam perakitan, gaya yang berlebihan akan merusak bagian-bagiannya, terutama dengan memukul blok silinder dan menyegel flensa dengan batang tembaga, dll. | Perhatian penuh harus diberikan pada desain dan pemrosesan bagian penyegelan di tautan desain dan pemrosesan. Untuk memilih metode perakitan yang tepat. |

| Bagian yang rusak akibat benturan saat pengerjaan akan menggores elemen penyegel dan menimbulkan kebocoran. | Pilih segel yang tepat untuk memperpanjang waktu penuaannya. Perhatikan perlindungan segel untuk menghindari tergores oleh bagian lain. |

| Terdapat debu dan kotoran di lingkungan penggunaan dan kebocoran terjadi jika segel antidebu yang sesuai tidak dipilih. | Saat memilih dan merancang segel, pertimbangkan jenis oli hidrolik dan bahan penyegel yang kompatibel, kondisi beban, kecepatan kerja, perubahan suhu sekitar, dll., dan pilih segel yang wajar dan segel kedap debu yang sesuai. |

| Bagian-bagiannya berubah bentuk atau rusak. | Perlu diperbaiki atau diganti secara langsung. |

| Pasokan oli pompa hidrolik tidak mencukupi, menyebabkan tekanan tidak naik. | Pemecahan masalah pompa hidrolik. |

| Disebabkan oleh kebocoran sistem yang berlebihan. | Periksa kinerja penyegelan setiap komponen dan pipa. |

| Di dalam silinder terdapat rongga batang dan rongga tanpa batang, yaitu sebagian oli bertekanan di ruang bertekanan tinggi bocor dari segel piston ke ruang bertekanan rendah. | Rakitan penyegel piston perlu diganti. |

| Silinder atau piston silinder oli sudah terlalu aus. | Anda perlu mempertimbangkan apakah akan mengasahnya atau langsung menggantinya. |

Empat metode kebocoran sistem hidrolik

- Kebocoran celah:Ada dua jenis utama kebocoran celah pada sistem hidrolik mesin konstruksi, kebocoran pada segel tetap (permukaan sambungan statis) dan kebocoran pada segel bergerak (permukaan sambungan dinamis). Bagian yang bocor dari segel tetap terutama meliputi sambungan antara kepala silinder silinder hidrolik dan silinder; segel gerak terutama meliputi piston silinder hidrolik dan dinding bagian dalam silinder silinder, antara batang piston dan selongsong pemandu kepala silinder. Ukuran kebocoran celah terkait dengan faktor-faktor seperti perbedaan tekanan dan celah.

- Kebocoran berpori:Berbagai pelat penutup dalam komponen hidrolik, karena pengaruh kekasaran permukaan, tidak mungkin untuk sepenuhnya bersentuhan antara kedua permukaan. Dalam cekungan mikroskopis tempat kedua permukaan tidak bersentuhan, banyak rongga dengan berbagai bentuk penampang dan ukuran yang bervariasi terbentuk. Ukuran penampang rongga terkait dengan kekasaran permukaan. Beberapa rongga bocor dan cairan perlu mengalir melalui banyak rongga melengkung. Selama uji kinerja penyegelan, diperlukan waktu penahanan tertentu sebelum kebocoran dapat terungkap.

- Kebocoran perlekatan lendir:Terdapat adhesi tertentu antara cairan kental dan lengan padat. Setelah keduanya bersentuhan, lapisan tipis cairan melekat pada permukaan padat. Jika lapisan pada permukaan padat lebih tebal, lapisan minyak akan terkikis oleh cincin penyegel karena gerakan bersama. Kebocoran adhesi. Cara dasar untuk mencegah kebocoran adhesi adalah dengan mengendalikan ketebalan lapisan adhesi cairan.

- Kebocoran daya:Pada permukaan tertutup poros berputar, jika terdapat jejak pemrosesan spiral saat poros berputar, cairan mengalir sepanjang alur jejak spiral di bawah aksi gaya putar poros berputar. Jika arah jejak spiral konsisten dengan arah putaran poros, kebocoran daya akan terjadi karena efek "pompa oli" dari jejak spiral. Karakteristik kebocoran daya adalah semakin tinggi kecepatan poros, semakin besar kebocorannya. Untuk mencegah kebocoran daya, keberadaan jejak pemrosesan "pompa oli" pada permukaan penyegelan poros dan bibir cincin penyegel harus dihindari, atau prinsip kebocoran daya harus digunakan, dan efek pemompaan oli dari jejak spiral harus digunakan untuk memompa oli yang bocor kembali untuk mencegah kebocoran.

Mengenai metode kebocoran, Anda dapat merujuk ke artikel ini untuk mempelajari lebih lanjut:Kebocoran dan dampaknya pada berbagai sistem penggerak hidrolik

Kegagalan Hydraulic Grab 4 : Oli hidrolik terlalu panas

Menyebabkan kegagalan

- Kekentalan oli hidrolik dan efisiensi kerja sistem hidrolik semuanya menurun, dan bahkan mesin dan peralatan tidak dapat bekerja dengan baik dalam kasus yang parah.

| Alasan | Larutan |

| Suhu sekitar terlalu tinggi, dan beban tinggi digunakan dalam waktu lama, yang akan membuat suhu oli terlalu tinggi. | Sebaiknya hindari bekerja terus-menerus dan dengan beban berat dalam waktu lama. Jika suhu oli terlalu tinggi, peralatan dapat dioperasikan tanpa beban selama beberapa waktu, lalu bekerja setelah suhu oli turun. |

| Kinerja pembuangan panas tangki bahan bakar buruk, menyebabkan suhu oli dalam tangki bahan bakar terlalu tinggi. | Volume tangki bahan bakar, yaitu area pembuangan panas, harus ditingkatkan, dan perangkat pendingin oli harus dipasang. |

| Pemilihan oli hidrolik yang tidak tepat, kualitas dan tingkat kekentalan oli tidak memenuhi persyaratan, atau pencampuran berbagai tingkatan oli hidrolik menyebabkan kekentalan oli hidrolik menjadi terlalu rendah atau terlalu tinggi. | Pilihlah oli hidrolik yang memenuhi standar, dan janganlah mencampur dua merek oli hidrolik. |

| Lingkungan di lokasi konstruksi sangat keras. Seiring bertambahnya waktu kerja derek pengangkat, oli mudah tercampur dengan kotoran dan debu. Oli hidrolik yang terkontaminasi memasuki celah sambungan pompa, motor, dan katup, yang akan menggores dan merusak akurasi dan kekasaran permukaan sambungan, menyebabkan kebocoran meningkat dan suhu oli meningkat. | Lakukan pemeriksaan menyeluruh pada grab secara berkala, ganti oli hidrolik baru tepat waktu, dan jaga kebersihan oli di dalam silinder hidrolik. |

Memahami kegagalan umum pada keempat grabber hidrolik ini tidak hanya membantu Anda merespons dengan cepat saat masalah terjadi, tetapi yang lebih penting, hal ini dapat memastikan keselamatan dan efisiensi pengoperasian. Melalui perawatan rutin dan penyelesaian tepat waktu terhadap masalah ini, Anda dapat memperpanjang masa pakai peralatan Anda, mengurangi waktu henti, dan meningkatkan produktivitas.

Jika Anda ingin mempelajari lebih lanjut tentang cara mengoptimalkan kinerja grab crane atau memerlukan layanan perbaikan dan perawatan profesional, silakan hubungi kami segera. Biarkan kami membantu Anda menjaga peralatan penting Anda dalam kondisi terbaik dan memastikan kelancaran operasional bisnis Anda!

Kirim Pertanyaan Anda

- Surel: sales@hndfcrane.com

- Ada apa: +86-191 3738 6654

- Telp: +86-373-581 8299

- Faks: +86-373-215 7000

- Tambahkan: Distrik Industri Changnao, Kota Xinxiang, Provinsi Henan, Cina