EOT クレーン負荷試験: ステップバイステップガイド

天井クレーンは現代の工業生産で一般的に使用されており、多くの分野で広く使用されています。吊り上げ作業は一種の事故が起こりやすい作業であり、故障した状態で吊り上げ機械を使用すると多大な損害を引き起こす可能性があります。したがって、クレーンの製造品質と安全な操作の可能性を確認するために、クレーンの安全検査が必要です。荷重試験では、吊り上げ機械製品の品質や、クレーンの金属構造の変形、安全装置の有効状態などの安全性能指標を試験できます。この記事では、負荷テストの手順と方法について詳しく説明します。 天井クレーン天井クレーンの荷重試験、無荷重試験、定格荷重試験、静荷重試験、動的荷重試験の前の準備作業を含みます。

天井クレーンの荷重試験の要件

試験場の環境要件

テストの有効性と信頼性を確保するには、テストサイトは次の条件を満たしている必要があります。

- 試験場は頑丈で水平な場所にあります。

- 周囲温度は-3℃~+36℃です。

- 試験場所が屋外環境の場合、地上瞬間風速は8.3m/s未満です。

テスト荷重の要件

テスト負荷は、単一のユニットにすることも、さまざまな負荷テスト要件に応じて複数の部分で構成することもできます。それは、鋼鉄または他のタイプ (コンクリート) のブロック状の個別ユニット、または水または砂の入った容器である可能性があります。

試験荷重の質量測定方法:

- 直接法:試験片の重量を直接計量します。

- 組み合わせ方法: 荷重試験に必要な重量を得るために、一定の質量を持つ一連の分銅を合理的に組み合わせます。

テスト負荷の誤差は 1% 以内に制御する必要があります。

試験前の準備

- クレーンとトロリーの線路の両側にある破片をすべて取り除きます。

- 試験会場から試験に関係のない機器や材料を撤去してください。

- 試験場に非常線を設置し、現場の安全担当者が試験場に関係のない人員や機器が立ち入らないことを厳しくチェックします。

- 接続ボルトがしっかり締まっているか、レールの圧縮ボルトが締まっているかを確認してください。

- 使用に適格である吊り上げ器具とスリングを負荷テストで確認してください。

- 重いバスケットの組み立て、トランシーバー、スチール巻尺、クランプ電流計、電子ストップウォッチなど、負荷テスト用のその他の機器を準備します。

- 荷重試験の前に、メインビームの強度と剛性のリアルタイム検出および監視システムデバイスをインストールしてデバッグし、実験でメインビームの強度と剛性の値をリアルタイムで検出し、同時に計算値と比較します。許容値、動的表示、標準アラームを超えています。

EOTクレーン荷重試験手順

EOTクレーン試験には、無負荷試験、定格負荷試験、静的負荷試験、動的負荷試験が含まれます。試験の順序に注意し、最初に無負荷試験、定格負荷試験、次に静的負荷試験、最後に動的負荷試験を行う必要があります。前のテストは不適格であり、次のテストを実行できません。後からテストを続行するには、適格のレビューの完了を修正する必要があります。試験を円滑に進めるためには、試験を行う前に機械全体を目視検査する必要があります。

外観検査

目視検査には、機構、電気設備、安全装置、ブレーキ、制御装置、照明および信号システム、クレーンの金属構造とそのコネクタ、はしご、アクセス道路、運転室および通路プラットフォーム、すべてのガード、フックまたはその他のピックアップ装置とそのコネクタ、ワイヤーロープとその固定具、および滑車ブロックとその軸ファスナーなど、すべての重要な部品の仕様と状態への準拠が含まれます。検査のために部品を分解する必要はありませんが、リミットスイッチカバーなど、通常の保守および検査中に開けるべきカバーは開ける必要があります。

無負荷試験

無負荷試験は主に天井クレーンや台車の操作や吊り上げ機構の試験であり、以下の手順で実施されます。

- 試験前に各機関の主回路、制御回路、対地間の絶縁抵抗を500Vメガオーム計で測定してください。

- 電源を入れ、メインビームの全長に沿ったトロリー、線路に沿ったクレーンが少なくとも3回往復するように施設を開き、妨害現象が発生しないようにします。

- リミットスイッチやバッファが正常に動作するか、スプレッダーの左右のリミット位置が要件を満たしているかを確認してください。

- 昇降範囲全体の動作に対して主および二次昇降機構を起動し、動作が正常であるかどうか、制御システムと安全装置が要件を満たしており、感度が高く正確であるかどうか、昇降範囲が要件を満たしているかどうかを確認します。

- 無負荷運転試験中は、各機構を個別に起動し、累積時間 5 分以上正逆両方向に運転する必要があります。

無負荷テストの結果は、次の操作に進む前に次の条件を満たします。

- すべての安全装置が確実かつ効果的に作動しています。

- すべての機構は正常に動作しており、ブレーキも確実に作動します。

- オペレーティング システムと電気制御システムは正常に動作しています。

- クレーンやトロリーを線路上で全長走行させても、レールをかじる現象はありません。

定格負荷試験

定格荷重試験の目的は、定格荷重試験を通じてクレーンの関連機能指標をさらに試験することです。テストプロセスは次のとおりです。

- 主巻上機構には定格荷重の 1.0 倍の荷重がかかるため、クレーンとトロリー走行機構、巻上機構が共同動作する場合、2 つの機構を同時に開くことのみが許可されます (ただし、主巻上機構と副巻上機構は同時に開くことはできません)。同時にオープンします)。

- 試験中、各組織の速度(速度規制を含む)、制動距離、クレーン騒音を個別に検出する必要があります。

- 試験対象がグラブクレーンの場合は、グラブの掴み性能をチェックする必要があります。試験対象が電磁クレーンの場合は、吊り上げ電磁石の吊り上げ能力、電気制御システムの正確性、およびバックアップ電源の磁場維持能力を検証する必要があります。

静荷重試験

静荷重試験の目的は、クレーンとそのさまざまな構造コンポーネントの支持力を確認することです。クレーンの性能や安全性に影響を与える亀裂、永久変形、塗装の剥がれ、損傷がなく、接続箇所に緩みや損傷がなければ合格となります。

静荷重試験は、次の手順と要件に従って実行されます。

- まず、主巻上機構の静荷重試験を実施します。巻上定格荷重(徐々に定格荷重まで増加)、トロリーを橋梁全長に沿って往復走行させ、クレーン操作機構を起動します( 3 つのメカニズムを同時に開始することは許可されていません)、設計要件を満たすためにさまざまなパフォーマンス指標がチェックされます。荷物を降ろし、空のトロリーを限界位置(グラブとリフティング電磁石が地面に接触する必要があります)に駐車し、テストベンチマークポイントを設定します。

- トロリーを橋形クレーンの中央で停止し、最初に定格荷重の1.0倍の荷重を負荷し、地面から100 mm〜200 mm持ち上げて吊り下げ、次に衝撃を与えずに定格荷重の1.25倍まで荷重を負荷し、吊り下げ時間以上にします。 10分以上荷物を降ろし、空のトラックを極端な位置に駐車します(グラブとリフティング電磁石は接地する必要があります)。鋼線を引っ張る方法を使用して、クレーンのメインビームの基準点に永久変形がないこと、およびメインビームの実際の上向きアーチ度Fが試験仕様、試験の要件を満たしている必要があることを確認します。終了することができます。永久変形がある場合は、試験を最初から繰り返す必要がありますが、3 回を超えず、再度永久変形があってはなりません。

- 試験後は、クレーンの性能や安全性に影響を与える永久変形、塗装剥がれ、損傷などがないかを目視検査してください。接続部分に緩みや損傷がないか確認してください。さらに、上向きたわみの実際の値は 0.7S/1000 未満であってはならず、上向きたわみの最高点はスパンの中間点で S/10 の範囲内にある必要があります。

- クレーンの静的剛性を確認します。トロリーを橋の中央まで走行させ、定格荷重を地上から200mm吊り上げ、クレーンと荷重が停止した後、上向きのたわみF1を測定します。静的剛性 =F-F1。

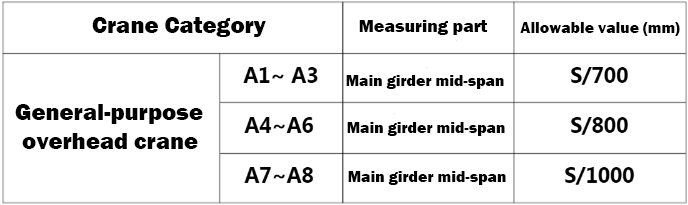

クレーンの静的剛性の許容値は次のとおりです。

- A1~A8:クレーンの職務区分

- S:クレーンのスパン

- クレーンの静的剛性: メインビームスパンの中央で S/10 の範囲内で測定する必要があります。

動的負荷試験

動荷重試験の主な目的は、クレーンのさまざまな機構やブレーキの機能を検証することです。各コンポーネントが機能テストを完了でき、その後の機構や構造コンポーネントの目視検査で損傷が見つからず、接続部に緩みや損傷がない場合、テストの結果は合格とみなされます。

橋形クレーンの動的荷重試験の手順は次のとおりです。

- まず、重量リミッターを切断して作動しないようにします。

- テスト中は、各メカニズムを個別にテストする必要があります。昇降機構には定格の1.1倍の荷重を負荷し、各動作の可動範囲内で起動と停止を繰り返してください。また、2機構の同時動作試験(主釜と副釜を同時に動作させないこと)も同様に実施してください。

- 吊り下げられた試験荷重が空中で開始されるとき、試験荷重は逆転してはならない。

- 試験は、機械のモーターの接続持続時間率に応じて、断続的な時間の操作を放置し、操作手順に従って制御する必要があります。また、加速、減速、速度がクレーンの正常動作の範囲に制限されていることを確認する必要があります。

- モーターの接続継続時間率とその作業サイクルに応じて、テスト時間は少なくとも 1 時間継続する必要があります。

- 試験後は、各機構や構造体の構成部品の損傷を目視検査し、接続部の緩みや損傷を確認し、最後にウェイトリミッターを取り付けて正常に動作することを確認します。

EOTクレーンの荷重試験は、クレーン製品の品質と安全性を確認し、事故の発生を軽減します。荷重試験には、無負荷試験、定格荷重試験、静荷重試験、動的荷重試験があります。無負荷試験は主に橋クレーンとトロリーの操作および吊り上げ機構の試験です。クレーンの関連機能指標をさらにテストするための定格荷重テスト。クレーンとその構造コンポーネントの静荷重試験による支持力の校正。クレーン機構とブレーキの機能を検証するための動的荷重試験。

お問い合わせを送信

- Eメール: sales@hndfcrane.com

- ワッツアップ: +86 191 3738 6654

- 電報: +86 191 3738 6654

- 電話: +86-373-581 8299

- ファックス: +86-373-215 7000

- 追加: 中国河南省新郷市長苗工業区

微信

微信