Unormal støy fra overheadkran: 5 vanlige årsaker og effektive reparasjonsløsninger

Innholdsfortegnelse

Unormal støy fra overheadkran er et vanlig problem ved brokranoperasjoner. Denne artikkelen analyserer årsakene til unormal støy ved overhead kranoperasjoner, og viser fem potensielle faktorer: kranens bevegelsesmekanisme, kranskinner, kranbanedragere, fundamentsetting og elektriske systemer. Den gir også noen løsninger for de oppførte støyproblemene, i håp om å være til hjelp for deg.

Analyse av unormale støyårsaker til luftkran

Den unormale støyen beskrevet i denne artikkelen refererer til traverskraner i sin opprinnelige tilstand, der ingen komponenter som hjul, drivmekanismer eller motorer er byttet ut. Unormal støy forårsaket av utskifting av kranutstyr er ikke innenfor rammen av denne artikkelen.

1. Årsaker til kjøremekanismen for traverskranen

(1) Årsaker til kranhjul

Unormal støy fra kranen forårsaket av kranhjul er vanlig i praktiske applikasjoner, og de viktigste årsakene inkluderer:

- For stor horisontal eller vertikal feiljustering av hjulene, noe som fører til konstant friksjon og kollisjon mellom hjul og skinner under krandrift.

- Dårlig hjullagersmøring, som øker kjøremotstanden, og lagerskader, som forårsaker stikk og unormal støy.

- Overdreven slitasje på hjulflensen og kranens rullebaneskinne.

(2) Årsaker til styrehjul

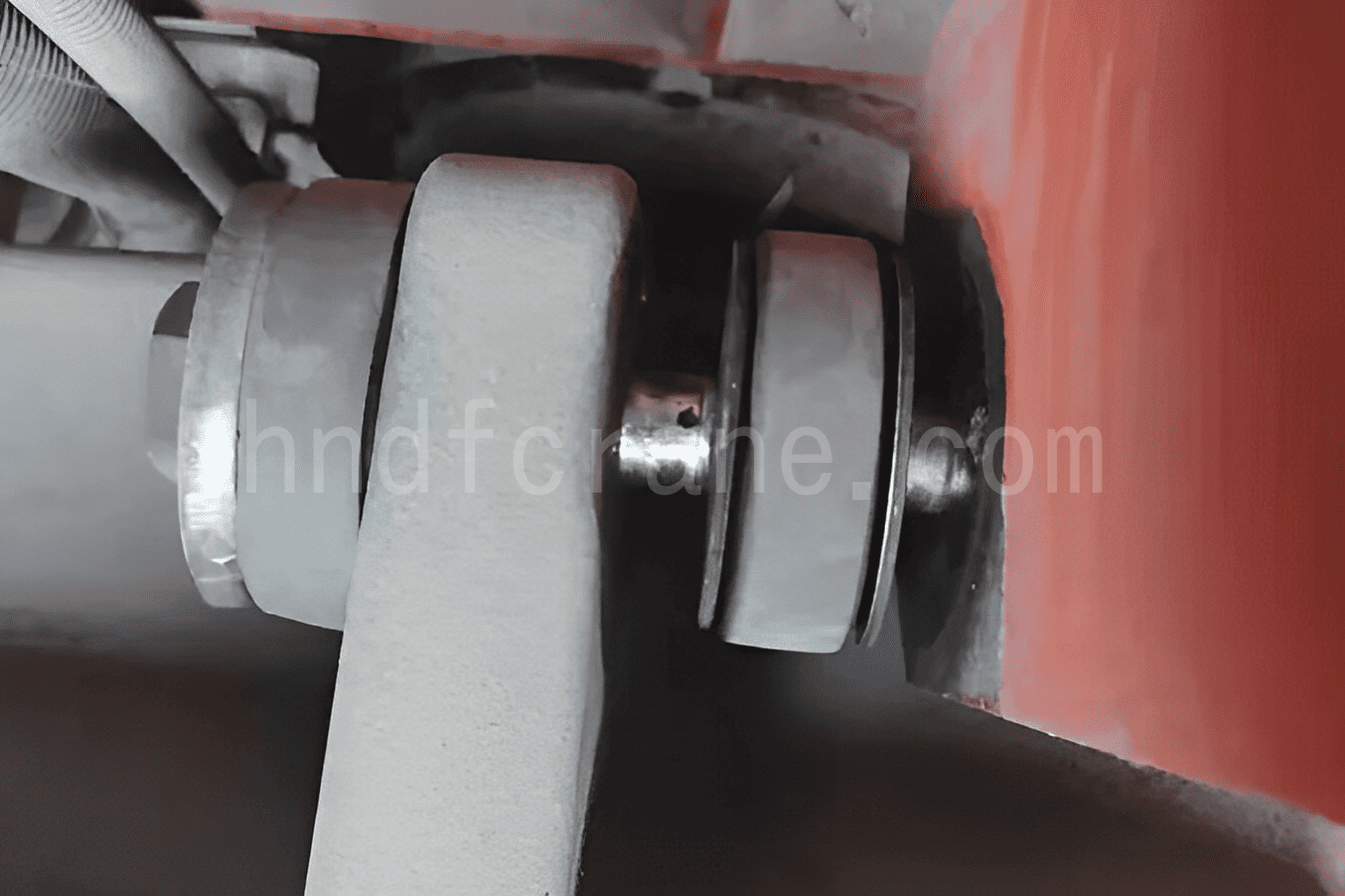

Styrehjulene til en kran er hjul med vertikal akse som hjelper kranen eller vognen til å holde seg på sporet i riktig retning. Feil installasjon eller justering av styrehjulene kan forårsake friksjon eller kollisjon mellom styrehjulene og kranskinnene, og føre til unormal støy. Som vist i figur 1 kan slitasjen på styrehjulene være ganske alvorlig.

(3) Årsaker til drivmekanismen

Kranens drivmekanisme omtalt i denne artikkelen bruker "tre-i-en" drivmekanismen som et eksempel, selv om separat arrangerte systemer også kan refereres til. Hovedårsakene til unormal støy i drivmekanismen inkluderer:

- Unormal støy fra "tre-i-ett"-reduksjonen, utstyrsslitasje eller ødelagte tenner.

- To eller flere bremser ikke synkronisert, skadet eller mangler (som vist i figur 2).

- Slitte bufferputer (som vist i figur 3).

(4) Årsaker til kranens hovedbjelke

Hovedårsakene til unormal støy i kranens bevegelsesmekanisme forårsaket av kranens hoveddrager inkluderer:

- Overdreven horisontal bøyning av kranens hovedbjelke, noe som fører til diagonal feiljustering.

- Betydelige endringer i camberen til hovedbjelken, forårsaker variasjoner i kranens akselavstand.

2. Årsaker til kranskinne

Etter langvarig krandrift, spesielt under full belastning, øker belastningen på skinnene, noe som kan føre til unormal støy under krandrift. Hvis vedlikeholdet er utilstrekkelig, kan problemene bli mer uttalte. De primære jernbanerelaterte årsakene til unormal støy inkluderer:

- Utilstrekkelig stramming eller løsing av skinneklemmemutrene (se figur 4), forårsaker deformasjon av skinnen på de løse områdene og resulterer i unormal støy under kranbevegelse.

- For store mellomrom mellom skinnen og krandrageren, manglende eller feil plasserte mellomleggsplater.

- Vertikal forskyvning av skinneskjøtene forbundet med fiskeplater som overskrider den tillatte toleransen, som ikke er slipt eller justert, noe som forårsaker unormal støy når kranen passerer over den.

- Horisontal feiljustering av skinneskjøtene forbundet med fiskeplater, noe som fører til unormal støy; fiskeplateforbindelser med for store mellomrom (se figur 5).

- Utilstrekkelig glatthet av sveisede skinneskjøter, noe som fører til sprekker eller skjøteløsninger.

- Manglende skinneklemmer, forårsaker unormal støy.

- Overdreven avvik i horisontal eller vertikal justering av skinnen langs dens lengde.

- Skinnespenn som overstiger tillatt avvik.

- For stor høydeforskjell mellom toppene på to parallelle skinner.

- Feil eller utilstrekkelig langsgående forskyvning av skinneskjøtposisjoner mellom de to parallelle skinnene.

- Stor slitasje på skinnesidene.

3. Årsaker til kranens rullebanebjelke

- For stor nedbøyning av stålbanebjelken, eller sidebøyning av bjelken.

- Løse skjøter i rullebanedrageren.

- Løse eller manglende bolter som forbinder rullebanedrageren.

- For stor høydeforskjell mellom tilstøtende dragere (se figur 6).

- Oppsprekking eller brudd i betongfugelaget eller avrettingslaget mellom betongkranbjelken og skinnene.

4. Årsaker til grunnoppgjør

Grunnoppgjør refererer til komprimering av jordlag under ytterligere belastning, noe som fører til overflatesenkning. For mye setning, spesielt ujevn setning, kan føre til at bygninger vipper, sprekker og blir ubrukelige. Grunnoppgjør er en generell problemstilling knyttet til hele fabrikkstrukturen. Det kan variere fra noen få meter småskala lokalbebyggelse til flere titalls meter storskala samlet bosetting.

Lokal setning kan føre til at deler av rullebanedrageren synker, noe som resulterer i hull mellom nedsenket drager og kranskinnen (se figur 7). Dette gapet fører til unormal støy under krandrift på grunn av økt belastning på skinnen. Hvis det ikke blir ordentlig reparert og forbedret over tid, kan det forårsake permanent deformasjon eller skade på kranskinnen i de berørte områdene.

Samlet setning er en mer alvorlig form for grunnsetting, som forårsaker storstilt senking av rullebanebjelken. Ujevnhetene i setningen fører til høydevariasjoner eller horisontal deformasjon i rullebanedrageren, som igjen gir tilsvarende vertikal eller horisontal deformasjon i kranskinnene. Under krandrift blir den unormale støyen mer uttalt, noe som gjør høyhastighetsdrift vanskelig eller til og med umulig.

5. Elektriske årsaker

Mens de fleste tilfeller av unormal støy under krandrift er forårsaket av mekaniske problemer, er det noen elektriske faktorer som også kan bidra. Disse inkluderer løse eller dårlige koblinger i motoren eller bremsekablingen, samt skade eller slitasje på bremseklossene.

Løsninger for unormal støy i overheadkran

Hver årsak til unormal støy i traverskrandrift behandles med tilsvarende løsninger.

1. Løsninger for kranreisemekanismer

(1) Løsninger for kranhjul

- For problemer med overdreven horisontal eller vertikal feiljustering av kranhjul, bør justeringsbeløpet først måles. Referer til GB/T 14405-2011, og foreta justeringer basert på de målte verdiene. Når du justerer horisontal forskyvning, plasser mellomlegg i det vertikale planet på hjulsettet, og for vertikal forskyvning, plasser mellomlegg i horisontalplanet. Etter justering, utfør en prøvekjøring og kontroller gapet mellom kranhjulene og skinnen.

- For problemer der dårlig hjullagersmøring øker kjøremotstanden, bør smørefett tilsettes umiddelbart. Utfør deretter en test for å sjekke fleksibiliteten til lagrene. Hvis lagerskade forårsaker stikk eller unormal støy, bør lagrene skiftes ut umiddelbart for å forhindre ytterligere problemer.

- For stor slitasje på kranhjulsflensen og skinnen, undersøk først årsaken til slitasjen, for eksempel for stor feiljustering av hjulene eller feil skinneinstallasjon. Normal slitasje på hjulflensen kan stå ubehandlet, men dersom slitasjen overstiger 40% av flensens designtykkelse, bør hjulet skiftes.

(2) Løsninger for styrehjul

For unormal støy forårsaket av feil installasjon eller justering av styrehjulene, juster gapet mellom styrehjulet og skinnen for å sikre at det enten er et gap under krandrift eller minimal friksjon eller kollisjon. Sjekk om posisjoneringsblokken er egnet, og hvis ikke, juster den på nytt. Se GB/T 10183.1-2018 for å kontrollere den aksiale parallellitetstoleransen til de horisontale styrehjulene i både retningen vinkelrett på og langs kranskinnene, samt høydetoleransen. Juster alle områder der de faktiske verdiene overskrider toleransen.

(3) Løsninger for drivmekanismer

- For unormal støy fra "tre-i-ett"-reduksjonen, inspiser stedet der støyen oppstår. Hvis tannhjulene er slitt eller har ødelagte tenner, bør tannhjulene skiftes.

- For situasjoner der to eller flere bremser ikke er synkronisert, sjekk om bremsene fungerer som de skal. Bruk en følemåler for å måle bremsegapene og sikre at de oppfyller de nødvendige spesifikasjonene; hvis ikke, juster avstandene tilsvarende.

- Hvis bremsene eller bufferklossene er skadet, bør de skiftes, og regelmessige inspeksjoner bør utføres.

(4) Løsninger for kranens hovedbjelke

Kranhoveddragere deformeres vanligvis ikke lett. Dersom det oppstår deformasjon er det nødvendig å verifisere om designet er hensiktsmessig, om produksjonen oppfyller designkravene, om produksjonsprosessen følger byggestandarder, og om kraninstallasjonen er opp til standard. For problemer som overdreven horisontal bøyning av hovedbjelken eller betydelige endringer i camber, brukes vanligvis reparasjonsmetoder som forsterkning av sveisene eller bruk av flammeoppvarming. Reparasjoner krever vanligvis involvering av produsenten eller profesjonelle team. Inspeksjonen av hoveddrageren kan utføres i henhold til GB/T 14405-2011.

2. Løsninger for kranskinne

Håndteringen av kranskinner bør fokusere på regelmessig vedlikehold og vedlikehold for å løse problemer på et tidlig stadium, og forhindre skade på utstyret.

- For problemer med utilstrekkelig strammede eller løse skinneklemmemutre, bør en kombinasjon av regelmessige inspeksjoner og planlagt vedlikehold brukes for å sikre at mutterne er riktig strammet.

- For store mellomrom mellom skinnen og rullebanedrageren, eller hvis lengden på gapet er for lang, juster rullebanedrageren for å bringe bunnen av skinnen nærmere toppen av drageren. Hvis avstanden overstiger 200 mm, bruk mellomleggsplater med en lengde på minst 100 mm og en bredde 10-20 mm bredere enn skinnebunnen. Det skal ikke brukes mer enn tre mellomleggsplater per sett, og de skal være forsvarlig sveiset til stålbjelken. For betongbjelker, bruk en lignende metode som for stålbjelker. Elastiske mellomleggsplater anbefales ikke på grunn av hyppig slitasje over tid.

- For stor vertikal eller horisontal forskyvning ved skjøter på fiskeplateskinnene, sjekk for slitasje på fiskeplatene. Hvis det oppdages overdreven slitasje, skift ut fiskeplatene. Juster deretter skinneskjøtene og skinnene for å sikre at den vertikale og horisontale feiljusteringen ikke overstiger 1 mm, og gapet ved skinneskjøtene ikke overstiger 2 mm. I områder med temperaturforskjeller på 20°C eller mer, eller under vinterinstallasjoner, bør du vurdere en fugeavstand på 4-6 mm. Bruk en stållinjal og følemåler for måling.

- For utilstrekkelig glatthet ved sveisede skinneskjøter, bruk en slipeskive for å glatte toppen og sidene av skjøten for å oppfylle de nødvendige skinneskjøtstandardene. For problemer der sveisede skinneskjøter sprekker eller løsner, bør spesialisert sveisepersonell med spesifikke materialer og prosesser håndtere reparasjonen. På grunn av kompleksiteten til kranskinnesystemer er det fortsatt en risiko for sprekker eller løsne etter sveising. Derfor anbefales fiskeplateforbindelser fremfor sveising for brukranskinneskjøter.

- For unormal støy forårsaket av manglende skinneklemmer, se etter manglende komponenter og sikre dem for å sikre normal krandrift.

- For store horisontale eller vertikale krumningsavvik langs skinnens lengde, juster skinnen slik at horisontalavviket over en 2-meters lengde ikke overstiger 1 mm, og det vertikale avviket ikke overstiger 2 mm. Målingen kan utføres ved hjelp av en ståltrådsmetode.

- For kranskinnespennavvik som overstiger den tillatte toleransen, juster skinnene for å sikre at maksimalt tillatt spennavvik ΔS er som følger:

- Når S≤16 m, △S =±5 mm

- Når S>16 m, △S =±[5+0,25(S-16)]mm

- ΔS: kranskinnespennavvik

- S: kranskinnespennet

- Maksimalt avvik må ikke overstige ±15 mm. For spesifikk implementering, se GB/T 10183.1-2018, Kranskinnespennet kan måles ved hjelp av en ståltape og fjærskala.

- For store høydeforskjeller mellom toppen av to parallelle kranskinner, juster rullebanedrageren og skinnen for å sikre at høydeforskjellen ikke overstiger 10 mm. Bruk et nivå for å ta flere målinger.

- For parallelle skinneskjøter som ikke er forskjøvet i lengderetningen eller har feil forskyvningsavstand, justerer du skinnene for å sikre at avstanden ikke er mindre enn 600 mm og ikke stemmer overens med akselavstanden til kranens for- og bakhjul.

- Dersom slitasjen på skinnesidene overstiger 15% av original skinnebredde, må skinnene skiftes.

3. Runway Girder Solutions

Kvaliteten på rullebanedrageren er grunnlaget for å sikre kvaliteten på skinneinstallasjonen. Før du installerer skinnene, er det viktig å sikre at installasjonsavviket til rullebanedrageren oppfyller de nødvendige standardene. Det skal utføres en detaljert inspeksjon av banedrageren før skinneinstallasjon, og grunnlinjen til banedrageren bør merkes under befaringen. Dette kan måles ved hjelp av en teodolitt, mens nivået kan måles med et nivelleringsinstrument.

Aksept for rullebanedragere i stål må følge GB 50205-2017, mens aksept av rullebanedragere i armert betong må følge GB 50204-2015. Foreløpig er det ingen spesifikk standard for hybride rullebanedragere i stålbetong.

- For problemer som overdreven nedbøyning eller sidebøyning av stålbanebjelken, er det nødvendig å verifisere om designet oppfyller de nødvendige standardene og om installasjonen er kvalifisert. Ved reparasjoner kan det brukes varmemetoder for å korrigere drageren.

- Ved løse skjøter eller løse og manglende bolter i rullebanedrageren bør det utføres sveisereparasjoner og boltetiltrekking. Hvis det er for stor høydevariasjon mellom tilstøtende dragere, juster høyden på nabobanedragerne for å redusere høydeavviket.

- Hvis betongfugelaget eller utjevningslaget mellom betongkranbjelken og skinnen er skadet, kontroller tykkelsen på det sekundære støpelaget. Hvis tykkelsen er utilstrekkelig, anbefales det å bruke andre metoder. Hvis tykkelsen er tilstrekkelig, bør nye former settes opp for å helle sement, og etter at sementen er skikkelig herdet, kan kranen gjenoppta driften.

4. Foundation Settlement Solutions

Tidlig stiftelsesoppgjør er en relativt vanlig forekomst. Ettersom grunnteknologien fortsetter å utvikle seg, har storskala bosettingsproblemer blitt mindre hyppige, selv om lokalisert bosetting fortsatt skjer av og til. Lokalisert bosetting har en tendens til å forekomme i liten skala, men krever fortsatt forebygging og behandling.

(1) Forebygging: Oppgjør kan overvåkes ved å sette opp bosettingsovervåkingspunkter. Presisjonsnivelleringsmetoder brukes vanligvis for å måle mengden setninger.

(2) Behandling: For lokalisert setning av rullebanebjelker forårsaket av fundamentsetninger, bør det utføres profesjonelle reparasjoner for å eliminere synking og i sin tur løse unormale støyproblemer under krandrift. Hvis den lokale setningen er liten, kan mellomleggsplater brukes mellom rullebanedrageren og skinnene, men shimsplatene må festes sikkert for å hindre at de løsner under krandrift.

5. Elektriske feilløsninger

For unormal støy fra overheadkranen forårsaket av løse eller feilaktige koblinger i kranmotoren eller bremsekablingen, bør tilkoblingsklemmene strammes umiddelbart, og regelmessige inspeksjoner bør planlegges. Hvis bremseklossene er skadet, bør de skiftes. Hvis bremseklossene er slitte, må du først kontrollere ledningene for å sikre at de fungerer som de skal, og deretter observere bremseklossene. Hvis det oppstår periodisk feil, skift ut bremseklossene, og hvis tilstrekkelig med reservedeler er tilgjengelig, fortsett med utskifting for å forhindre fremtidige problemer.

Konklusjon

Å håndtere unormal støy fra overheadkranen er avgjørende for å sikre jevn kranoperasjon og forhindre ytterligere mekaniske problemer. Ved å forstå de vanlige årsakene og implementere passende løsninger, kan operatører redusere nedetid og kostbare reparasjoner betydelig.

Referanse: Analyse og løsninger for unormal støy i luftkranoperasjoner

Send din forespørsel

- E-post: sales@hndfcrane.com

- Hva skjer: +86-191 3738 6654

- Tlf.: +86-373-581 8299

- Faks: +86-373-215 7000

- Legg til: Changnao industridistrikt, Xinxiang City, Henan-provinsen, Kina