6 falhas comuns e peças sobressalentes de pontes rolantes

As pontes rolantes desempenham um papel fundamental em diversos setores, promovendo o manuseio eficiente de materiais e simplificando as operações. Porém, após um longo período de tempo e alta frequência de uso, afetadas por fatores como carga excessiva, as pontes rolantes estão sujeitas a falhas operacionais, que por sua vez deixam de funcionar adequadamente e trazem alguns inconvenientes à produção industrial. Portanto, é necessário estudar a falha das peças, falha do controlador, falha do freio, falha do redutor, falha elétrica e outras falhas comuns, coletar as peças sobressalentes correspondentes e tomar medidas específicas para lidar e reparar para garantir que a ponte rolante possa funcionar suavemente.

1. Falhas do Gancho

- Rachaduras de fadiga: Podem aparecer rachaduras de fadiga na superfície do gancho devido à sobrecarga frequente e ao estresse excessivo durante o uso. Defeitos de material e má qualidade também podem causar deformação ou quebra do gancho, causando acidentes.

- Abertura e desgaste da seção perigosa: Devido ao uso frequente, o gancho do guindaste está sujeito a problemas como aumento da abertura e desgaste da seção perigosa. O movimento e a fricção do cabo de aço podem criar ranhuras no gancho. Quando a abertura do gancho excede 15% do seu tamanho original ou o desgaste perigoso da seção atinge 10% do seu tamanho original, enfraquece a resistência do gancho e pode causar deformação ou desprendimento, resultando em acidentes.

- Deformação plástica: Sobrecarga prolongada ou exposição à radiação de alta temperatura pode causar deformação plástica nas partes de abertura e dobra do gancho, o que pode resultar no desprendimento de objetos pesados e acidentes.

Solução de problemas de gancho de ponte rolante

- Em caso de fissuras por fadiga no gancho, este deve ser substituído imediatamente.

- De acordo com os regulamentos de desmantelamento de ganchos, ele deve ser descartado se a abertura exceder 15% do seu tamanho original ou se o desgaste perigoso da seção atingir 10% do seu tamanho original. Caso não ultrapasse os padrões, pode continuar a ser utilizado sob observação ou com carga reduzida, mas não é permitido utilizar o bastão de solda para reparo e depois utilizá-lo novamente.

- No caso de ocorrer deformação plástica nas partes de abertura e dobra do gancho, ele deverá ser substituído. Em ambientes operacionais de alta temperatura ou metalúrgicos, quando a temperatura da radiação térmica excede 300 graus, uma placa de proteção contra radiação pode ser soldada para isolar a radiação térmica e proteger o gancho.

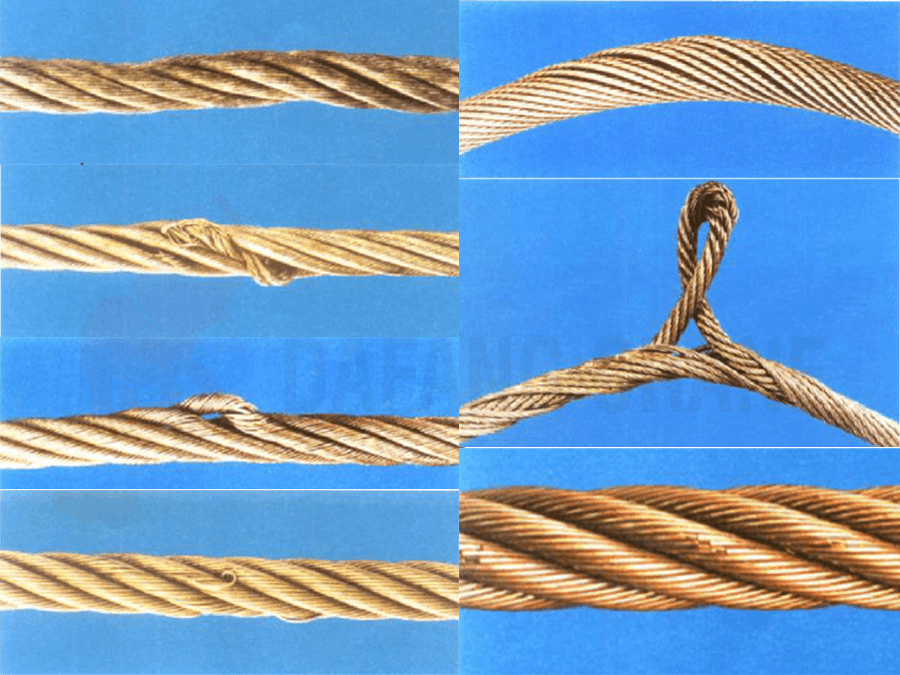

2. Falhas no cabo de aço

- Torção: Em condições normais de trabalho, os cabos de aço em ambos os lados do grupo de polias móveis devem ser paralelos e não interferentes. No entanto, quando o cabo de aço “torce”, os cabos de ambos os lados do grupo de polias móveis se cruzam em um formato de “oito” ou “torcido”. Esse fenômeno ocorre como resultado da concentração de tensão interna causada pela instalação ou substituição de novos cabos de aço ao longo do tempo.

- Torção aleatória da corda no carretel: Quando esta situação ocorre, é causada por uma falha na guia da corda. A guia do cabo é instalada na bobina e sua função é garantir o desenrolamento e enrolamento suave do cabo de aço da bobina e evitar que o cabo se enrole durante o processo.

- Fadiga do cabo de aço: Fenômenos anormais como fios quebrados, fios quebrados, corrosão, deformação e desgaste aparecem na superfície do cabo de aço. Durante o uso normal, o cabo de aço está sujeito a forças externas, como fricção, impacto e compressão, resultando em desgaste do cabo de aço.

- Torção: A deformação permanente do cabo de aço causada pela torção local é chamada de torção. Se a extremidade do cordão do cabo de aço não estiver amarrada quando a tensão for aplicada, o cordão girará na direção oposta, que é o fator inerente que causa a torção do cabo de aço.

Solução de problemas de cabo de aço

- Ao instalar ou substituir cabos de aço, deve-se prestar atenção à seleção de cabos com bom desempenho antidobra e combinar a direção de torção do cabo com o tambor do guincho. Use a técnica correta de enfiamento do cabo para evitar a geração de tensão de torção durante o processo de enfiamento. No caso de torção do cabo de aço durante a operação, a tarefa de elevação deve ser temporariamente suspensa e, com as devidas precauções de segurança, liberar a tensão interna do cabo de aço removendo a extremidade em forma de cunha e, em seguida, reinstalar e fixar a cabeça em forma de cunha. Antes de retomar a operação, realize um teste de içamento para confirmar se o problema de torção do cabo de aço foi resolvido.

- A guia do cabo é um componente vulnerável e, quando estiver muito desgastada, não conseguirá guiar o cabo corretamente, resultando em emaranhamento do cabo, devendo substituir o guia do cabo neste momento. Em operações de elevação inclinadas, a guia do cabo está mais sujeita a desgaste, portanto, na produção, a carga elevada deve ser mantida perpendicular à talha elétrica.

- Durante a operação diária do guindaste, fortaleça o monitoramento da condição do cabo de aço e julgue seu status de uso. Uma vez que ele atinja os critérios de descarte relevantes, substitua imediatamente o cabo de aço que atende aos critérios de descarte.

- A solução de falhas no cabo de aço pode exigir componentes como cabo de aço e guias de cabo.

3. Falhas do controlador

As falhas comuns do controlador incluem mau contato e contato que não fecha. As causas desses problemas são oxidação severa da superfície de contato, superfície de contato irregular, mecanismo do controlador solto ou desgastado. Controladores remotos danificados também são falhas comuns.

A solução de problemas do controlador deve sempre verificar a condição de contato, apertar os parafusos de fixação soltos, substituir as peças danificadas a tempo e adicionar lubrificação às peças rotativas.

4. Falhas no freio

- Falha do freio: A falha do freio é indicada por uma distância de deslizamento excessiva durante a frenagem, normalmente excedendo 80 mm.

- Incapacidade de liberar o freio: Os principais motivos incluem o ponto de articulação preso e difícil de girar normalmente, a presença de ar ou falta de óleo no solenóide hidráulico e no cilindro da haste hidráulica, mola principal excessivamente elástica, sujeira na pastilha de freio, e alta tensão levando à queima de bobinas e componentes retificadores, bem como falhas no circuito de dispositivos eletromecânicos.

- Diminuição contínua no torque do freio: Isso é causado principalmente pelo desgaste das pastilhas do freio, desgaste severo do orifício do ponto da dobradiça na estrutura do freio e relaxamento contínuo da mola principal.

- Aquecimento do freio: Danos ou empenamento da mola auxiliar em freios de curso curto e superfície de trabalho áspera da roda do freio. Folga inadequada entre a pastilha do freio e a roda do freio.

Medidas específicas de manutenção dos freios

- A falha do freio pode ser causada por folga excessiva no freio, presença de contaminação por óleo na superfície de atrito ou desgaste excessivo da superfície de atrito. A folga adequada pode ser obtida apertando levemente a porca. Se a mola de pressão estiver desgastada, ela deverá ser substituída. Se o anel do freio estiver muito desgastado e não puder garantir uma folga de frenagem razoável, o anel do freio deverá ser substituído. Ao substituir o anel de freio, remova primeiro a roda do freio, remova o anel de freio original, lubrifique levemente o novo anel de borracha do freio com água e insira-o suavemente.

- Elimine emperramento e lubrifique; evacue o ar e adicione óleo; ajuste a força da mola principal; limpar regularmente a roda do freio dentro da ponte rolante, de preferência usando querosene para limpeza, e lubrificar a pastilha do freio em seu interior; substituir bobinas e componentes eletromagnéticos queimados; verifique o circuito elétrico.

- Substitua oportunamente as pastilhas de freio com desgaste superior a 50% da espessura original e substitua os pinos com desgaste superior a 5%, usando métodos como alargamento e instalação de novos pinos para eliminar o desgaste nos furos.

- Substituir ou reparar molas auxiliares; usinar a superfície de trabalho da roda do freio conforme necessário; ajuste a folga.

- A solução de falhas de freio pode exigir componentes como molas de pressão, molas principais, molas auxiliares, eixos pequenos, eixos centrais, anéis de freio, pastilhas de fricção e outras peças.

5. Falhas no Redutor

- Vazamento de óleo: O vazamento de óleo ocorre quando a superfície do redutor não é lisa e o lubrificante perde sua eficácia. O revestimento de vedação irregular ou a junta de vedação danificada na superfície de vedação, bem como a deformação da carcaça ou o afrouxamento dos parafusos de conexão, também podem causar vazamento de óleo.

- Mau funcionamento da engrenagem: Durante a operação, as engrenagens podem sofrer fraturas e desgaste. A corrosão também pode ocorrer durante a operação.

- Fratura do eixo: A fratura do eixo ocorre quando o eixo do redutor é submetido a forças de flexão e quebra.

Medidas de manutenção para equipamentos redutores

- Ajuste o nivelamento dos componentes do redutor para atender aos requisitos; substitua as vedações; repare a carcaça e substitua-a se a deformação for grave; aperte os parafusos.

- Substitua os rolamentos.

- Substitua as engrenagens.

- A solução de falhas no redutor pode exigir o uso de componentes como engrenagens, rolamentos, juntas de vedação e caixas de vedação.

6. Falhas no sistema elétrico

- Falha do motor: O torque de partida do motor é pequeno, não pode dar partida, som anormal.

- Falha no trilho condutor isolado: A falha do sistema de alimentação principal é principalmente falha no trilho condutor isolado da fonte de alimentação. Tais como falhas de energia causadas por trilho condutor isolado, a deformação óbvia do conduíte causada pelo coletor não pode ser movida, abrasão lateral da escova e a superfície dos poços granulares, a oscilação do conduíte é muito grande durante o trabalho, desgaste da escova também rápido, dispositivo deslizando com grande som e abrasões na casca. O motivo muitas vezes é a deformação causada pela instalação inadequada do trilho-guia, a temperatura ambiente é a expansão térmica muito alta causada pelo emperramento, o coletor da instalação incorreta e desvios de posicionamento, etc.

- Falha do contator CA: Ponte rolante em operação devido aos pontos do contator e fecha a ação com frequência, por isso é fácil queimar a bobina do contator e quebrar o fio, devido ao afrouxamento do parafuso de fixação da bobina, a mudança do mecanismo de rotação do contator leva ao móvel e estático desalinhamento de sucção do núcleo de ferro, a corrente de retenção de sucção do núcleo aumenta; faça contato auxiliar com mau contato, a tensão da bobina em ambas as extremidades da bobina é reduzida. Causou a falha da bobina; os contatos dinâmicos e estáticos do contator estão queimados ou queimados pelo arco.

- Falhas principais do resistor: Fio rompido resistivo, causará circuito aberto do rotor; aterramento resistivo, resultando em desequilíbrio de corrente do rotor, sério calor no enrolamento do rotor; terminais de conexão resistivos aquecem.

Medidas de Manutenção do Sistema Elétrico

- Verifique se a alimentação trifásica do motor está normal com um medidor de eletricista, se há subtensão, escassez de fase, etc., se o anel coletor do motor, escova de carbono e fio estão normais, se a resistência de isolamento do motor é qualificada ou não, e se o eixo do motor ou rolamento está desgastado ou danificado também causará esta falha. Verifique para determinar a causa da manutenção correspondente ou substituição de componentes danificados.

- Reforçar a inspeção de partes vulneráveis do sistema de trilhos condutores isolados deslizantes da fonte de alimentação, reparo oportuno ou substituição regular do coletor. Verifique periódica ou frequentemente a condição da guia do trilho condutor isolado e ajuste o suporte deslizante para permitir que o conduíte se estenda livremente. Aumente a seção de expansão térmica do conduíte, adicione cortinas e use escudos térmicos em ambientes externos.

- Realize regularmente inspeção e manutenção abrangentes dos componentes elétricos no gabinete de energia. Verifique a fiação da bobina e os parafusos fixos quanto a folgas e elimine os defeitos imediatamente; aperte os contatos soltos e substitua os contatos danificados a tempo. E faça um bom trabalho de fechamento do contato do contator durante o mesmo período de inspeção e trabalho de ajuste.

- Verifique regularmente o resistor quanto a pontos quentes e fios quebrados, aperte os parafusos de conexão e verifique regularmente a resistência de isolamento do rotor e do resistor e se a corrente trifásica do rotor está equilibrada.

- A solução de problemas do sistema elétrico pode usar componentes como coletores, cabos, rolamentos e contatores.

Após um longo período de uso, algumas peças da ponte rolante estarão inevitavelmente sujeitas a desgaste, desgaste para alcançar o padrões de fim de vida precisam ser substituídos por peças novas para evitar acidentes. Falhas comuns de pontes rolantes incluem falhas de componentes, falhas de controlador, falhas de freio, falhas de redutor, falhas elétricas e assim por diante. As peças que podem ser utilizadas para solucionar essas falhas são:

- Falha de componentes: cabos de aço, guias de cabos, ganchos, polias, rodas, carretéis

- Falha do controlador: controle remoto

- Falha do freio: mola de pressão, mola principal, mola auxiliar, eixo pequeno, mandril, anel de freio, roda de freio, pastilhas de fricção, lonas de freio

- Falha no redutor: engrenagens, rolamentos, juntas de vedação, caixa de vedação, redutor

- Falha elétrica: rotor do motor, rolamento, bobina eletromagnética, anel coletor, escova de carvão, coletor

Envie sua pergunta

- Email: sales@hndfcrane.com

- Whatsapp: +86-191 3738 6654

- Tel: +86-373-581 8299

- Fax: +86-373-215 7000

- Adicionar: Distrito Industrial de Changnao, cidade de Xinxiang, província de Henan, China