اوور ہیڈ کرینوں کے 6 عام فالٹس اور اسپیئر پارٹس

اوور ہیڈ کرینیں مختلف صنعتوں میں کلیدی کردار ادا کرتی ہیں، موثر مواد کی ہینڈلنگ کو فروغ دینے اور آپریشن کو آسان بنانے میں۔ تاہم، ایک طویل عرصے اور استعمال کی اعلی تعدد کے بعد، ضرورت سے زیادہ بوجھ جیسے عوامل سے متاثر ہونے کے بعد، پل کرینیں آپریشنل ناکامی کا شکار ہو جاتی ہیں، جس کے نتیجے میں وہ صحیح طریقے سے کام کرنے میں ناکام ہو جاتے ہیں اور صنعتی پیداوار میں کچھ مشکلات لاتے ہیں۔ اس لیے ضروری ہے کہ پرزوں کی ناکامی، کنٹرولر کی ناکامی، بریک فیل ہونے، ریڈوسر کی ناکامی، برقی خرابی اور دیگر عام خرابیوں کا مطالعہ کیا جائے، متعلقہ اسپیئر پارٹس کو جمع کیا جائے، اور اس سے نمٹنے اور مرمت کے لیے ہدفی اقدامات کیے جائیں تاکہ یہ یقینی بنایا جا سکے کہ پل کرین چل سکے۔ آسانی سے

1. ہک کی خرابیاں

- تھکاوٹ کی دراڑیں: استعمال کے دوران بار بار زیادہ بوجھ اور ضرورت سے زیادہ تناؤ کی وجہ سے ہک کی سطح پر تھکاوٹ کی دراڑیں ظاہر ہوسکتی ہیں۔ مادی نقائص اور خراب معیار بھی ہک کو خراب کرنے یا ٹوٹنے کا سبب بن سکتا ہے، جس سے حادثات ہوتے ہیں۔

- کھلنا اور مؤثر سیکشن پہننا: کثرت سے استعمال کی وجہ سے، کرین ہک خطرناک حصے پر کھلنے اور پہننے جیسے مسائل کا شکار ہے۔ تار کی رسی کی حرکت اور رگڑ ہک پر نالی بنا سکتی ہے۔ جب ہک کا کھلنا اپنے اصل سائز کے 15% سے زیادہ ہو جاتا ہے یا خطرناک حصے کا لباس اپنے اصل سائز کے 10% تک پہنچ جاتا ہے، تو یہ ہک کی مضبوطی کو کمزور کر دیتا ہے اور خرابی یا لاتعلقی کا سبب بن سکتا ہے، جس کے نتیجے میں حادثات ہوتے ہیں۔

- پلاسٹک کی خرابی: طویل اوور لوڈنگ یا اعلی درجہ حرارت کی تابکاری کی نمائش ہک کے کھلنے اور موڑنے والے حصوں میں پلاسٹک کی خرابی کا سبب بن سکتی ہے، جس کے نتیجے میں بھاری اشیاء اور حادثات کی لاتعلقی ہو سکتی ہے۔

اوور ہیڈ کرین ہک ٹربل شوٹنگ

- ہک پر تھکاوٹ کی دراڑ کی صورت میں، اسے فوری طور پر تبدیل کیا جانا چاہئے.

- ہکس کے سکریپنگ ریگولیشنز کے مطابق، اگر اوپننگ اپنے اصل سائز کے 15% سے زیادہ ہو یا خطرناک حصے کا لباس اپنے اصل سائز کے 10% تک پہنچ جائے تو اسے ختم کر دیا جانا چاہیے۔ اگر یہ معیارات سے زیادہ نہیں ہے، تو اسے مشاہدے کے تحت یا کم بوجھ کے ساتھ استعمال کیا جا سکتا ہے، لیکن اسے مرمت کرنے اور پھر دوبارہ استعمال کرنے کے لیے ویلڈنگ راڈ کو استعمال کرنے کی اجازت نہیں ہے۔

- ہک کے افتتاحی اور موڑنے والے حصوں میں پلاسٹک کی خرابی کی صورت میں، اسے تبدیل کیا جانا چاہئے. اعلی درجہ حرارت یا میٹالرجیکل آپریٹنگ ماحول میں، جب تھرمل تابکاری کا درجہ حرارت 300 ڈگری سے زیادہ ہو جاتا ہے، تو گرمی کی تابکاری کو الگ کرنے اور ہک کی حفاظت کے لیے ریڈی ایشن شیلڈنگ پلیٹ کو ویلڈیڈ کیا جا سکتا ہے۔

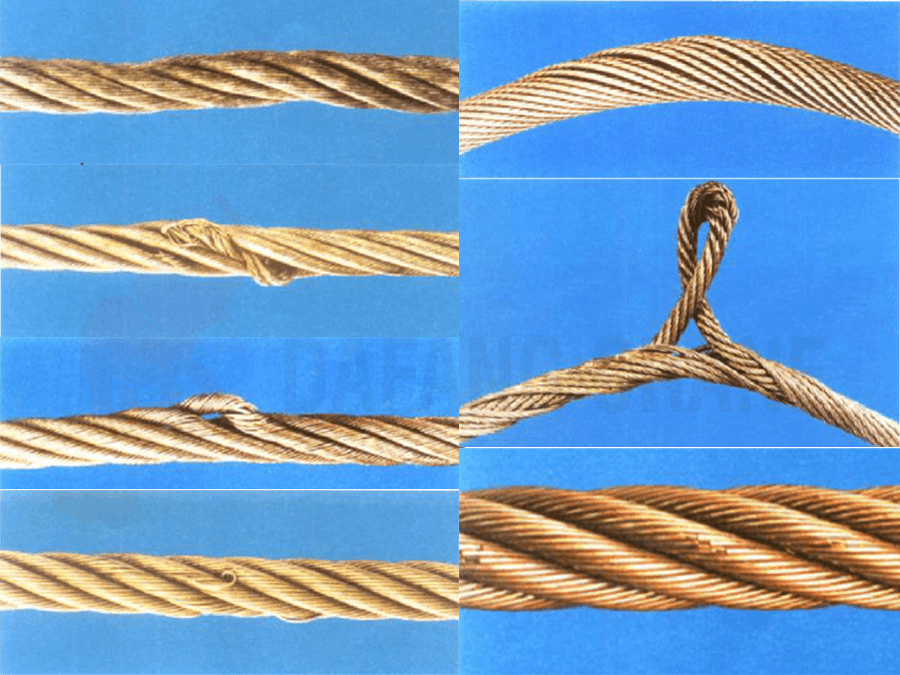

2. تار رسی کی خرابیاں

- گھومنا: عام کام کے حالات میں، حرکت پذیر پللی گروپ کے دونوں طرف تار کی رسیاں متوازی اور غیر مداخلت کرنے والی ہونی چاہئیں۔ تاہم، جب تار کی رسی "موڑ" جاتی ہے، تو حرکت پذیر پللی گروپ کے دونوں اطراف کی رسیاں ایک دوسرے کو "فگر آٹھ" یا "مڑی ہوئی" شکل میں عبور کرتی ہیں۔ یہ رجحان وقت کے ساتھ نئی تار رسیوں کی تنصیب یا تبدیلی کی وجہ سے اندرونی تناؤ کے ارتکاز کے نتیجے میں ہوتا ہے۔

- ریل پر بے ترتیب رسی گھما: جب یہ صورت حال ہوتی ہے، تو یہ رسی گائیڈ میں ناکامی کی وجہ سے ہوتی ہے۔ رسی گائیڈ ریل پر نصب ہے اور اس کا کام ریل سے تار کی رسی کو ہموار کھولنا اور سمیٹنا اور اس عمل کے دوران رسی کو الجھنے سے روکنا ہے۔

- تار کی رسی کی تھکاوٹ: غیر معمولی مظاہر جیسے ٹوٹی ہوئی تاریں، ٹوٹی ہوئی پٹیاں، سنکنرن، خرابی اور لباس تار کی رسی کی سطح پر ظاہر ہوتے ہیں۔ عام استعمال کے دوران، تار کی رسی بیرونی قوتوں جیسے رگڑ، اثر اور کمپریشن کا نشانہ بنتی ہے، جس کے نتیجے میں تار کی رسی ٹوٹ جاتی ہے۔

- کنکنگ: مقامی مروڑ کی وجہ سے تار کی رسی کی مستقل خرابی کو کنکنگ کہا جاتا ہے۔ اگر تناؤ کا اطلاق کرتے وقت تار کی رسی کی پٹی کے سرے کو نہیں باندھا جاتا ہے، تو اسٹرینڈ مخالف سمت میں گھومے گا، جو تار کی رسی کو کھٹکنے کا ایک موروثی عنصر ہے۔

تار رسی کی خرابی کا سراغ لگانا

- تار کی رسیوں کو نصب یا تبدیل کرتے وقت، اچھی اینٹی کنکنگ کارکردگی کے ساتھ رسیوں کے انتخاب اور ونچ ڈرم کے ساتھ رسی کے موڑ کی سمت کو ملانے پر توجہ دی جانی چاہیے۔ تھریڈنگ کے عمل کے دوران گھماؤ تناؤ پیدا کرنے سے بچنے کے لیے رسی کی تھریڈنگ کی صحیح تکنیک کا استعمال کریں۔ آپریشن کے دوران تار کی رسی گھما جانے کی صورت میں، اٹھانے کے کام کو عارضی طور پر معطل کر دیا جانا چاہیے، اور مناسب حفاظتی احتیاط کے ساتھ، پچر کی شکل کے سرے کو ہٹا کر تار کی رسی کے اندرونی دباؤ کو چھوڑ دیں، پھر پچر کے سائز کے سر کو دوبارہ انسٹال اور محفوظ کریں۔ آپریشن دوبارہ شروع کرنے سے پہلے، اس بات کی تصدیق کے لیے لفٹنگ ٹیسٹ کریں کہ تار کی رسی گھما جانے کا مسئلہ حل ہو گیا ہے۔

- رسی گائیڈ ایک کمزور جزو ہے، اور جب یہ شدید طور پر پہنا جاتا ہے، تو یہ رسی کی صحیح رہنمائی کرنے میں ناکام ہو جائے گا، جس کے نتیجے میں رسی الجھ جائے گی، اس وقت اسے رسی گائیڈ کو تبدیل کرنا چاہیے۔ جھکا ہوا لفٹنگ آپریشنز میں، رسی گائیڈ پہننے کا سب سے زیادہ خطرہ ہوتا ہے، لہذا پیداوار میں، اٹھائے گئے بوجھ کو برقی لہرانے کے لیے کھڑا رکھا جانا چاہیے۔

- کرین کے روزانہ آپریشن کے دوران، تار رسی کی حالت کی نگرانی کو مضبوط کریں اور اس کے استعمال کی حیثیت کا فیصلہ کریں. ایک بار جب یہ سکریپنگ کے متعلقہ معیار پر پہنچ جائے تو فوری طور پر تار کی رسی کو تبدیل کریں جو سکریپنگ کے معیار پر پورا اترتی ہے۔

- تار کی رسی کی خرابیوں کو حل کرنے کے لیے تار کی رسی اور رسی گائیڈ جیسے اجزاء کی ضرورت پڑ سکتی ہے۔

3. کنٹرولر کی خرابیاں

کنٹرولر کی عام غلطیوں میں ناقص رابطہ اور رابطہ بند نہ ہونا شامل ہیں۔ ان مسائل کی وجوہات رابطے کی سطح کا شدید آکسیکرن، ناہموار رابطے کی سطح، ڈھیلا یا پہنا ہوا کنٹرولر میکانزم ہے۔ خراب ریموٹ کنٹرولرز بھی عام ناکامی ہیں۔

کنٹرولر کو ٹربل شوٹنگ کرنے کے لیے ہمیشہ رابطے کی حالت کو چیک کرنا چاہیے، ڈھیلے فکسنگ بولٹ کو سخت کرنا چاہیے، خراب شدہ حصوں کو وقت پر تبدیل کرنا چاہیے، اور گھومنے والے حصوں میں چکنا شامل کرنا چاہیے۔

4. بریک فالٹس

- بریک کی ناکامی: بریک کی ناکامی بریک لگانے کے دوران ضرورت سے زیادہ سلائیڈنگ فاصلے سے ظاہر ہوتی ہے، عام طور پر 80 ملی میٹر سے زیادہ۔

- بریک چھوڑنے میں ناکامی: اہم وجوہات میں قبضہ پوائنٹ کا جام ہونا اور عام طور پر گھومنا مشکل ہونا، ہائیڈرولک سولینائیڈ اور ہائیڈرولک پش راڈ سلنڈر میں ہوا کی موجودگی یا تیل کی کمی، ضرورت سے زیادہ لچکدار مین سپرنگ، بریک پیڈ پر گندگی شامل ہیں۔ اور ہائی وولٹیج کی وجہ سے کنڈلیوں اور اجزاء کو درست کرنے کے ساتھ ساتھ الیکٹرو مکینیکل ڈیوائس سرکٹ میں خرابیاں پیدا ہوتی ہیں۔

- بریک ٹارک میں مسلسل کمی: یہ بنیادی طور پر بریک پیڈ پہننے، بریک فریم میں قبضے کے پوائنٹ ہول کے شدید پہننے، اور مین اسپرنگ میں مسلسل نرمی کی وجہ سے ہوتا ہے۔

- بریک ہیٹنگ: شارٹ اسٹروک بریکوں میں معاون موسم بہار کو نقصان یا موڑنا، اور بریک وہیل کی کھردری کام کرنے والی سطح۔ بریک پیڈ اور بریک وہیل کے درمیان غلط کلیئرنس۔

بریک کی بحالی کے مخصوص اقدامات

- بریک کی ناکامی بریک میں ضرورت سے زیادہ کلیئرنس، رگڑ کی سطح پر تیل کی آلودگی کی موجودگی، یا رگڑ کی سطح کے ضرورت سے زیادہ پہننے کی وجہ سے ہو سکتی ہے۔ مناسب کلیئرنس نٹ کو تھوڑا سا سخت کرکے حاصل کیا جاسکتا ہے۔ اگر دباؤ کا موسم تھکا ہوا ہے، تو اسے تبدیل کیا جانا چاہئے. اگر بریک کی انگوٹھی شدید طور پر پہنی ہوئی ہے اور مناسب بریک کلیئرنس کو یقینی نہیں بنا سکتی ہے تو بریک کی انگوٹھی کو تبدیل کرنا ضروری ہے۔ بریک کی انگوٹھی کو تبدیل کرتے وقت، پہلے بریک وہیل کو ہٹا دیں، بریک کی اصل انگوٹھی کو ہٹا دیں، نئی بریک رِنگ ربڑ کی انگوٹھی کو پانی سے تھوڑا سا چکنا کریں، اور اسے آسانی سے ایمبیڈ کریں۔

- جامنگ کو ختم کریں اور چکنا کریں؛ ہوا نکالیں اور تیل ڈالیں؛ مین اسپرنگ فورس کو ایڈجسٹ کریں؛ بریک کرین کے اندر بریک وہیل کو باقاعدگی سے صاف کریں، ترجیحاً صفائی کے لیے مٹی کا تیل استعمال کریں، اور بریک پیڈ کو اندر چکنا کریں۔ جلے ہوئے برقی مقناطیسی کنڈلیوں اور اجزاء کو تبدیل کریں۔ برقی سرکٹ چیک کریں.

- بروقت بریک پیڈز کو اصل موٹائی کے 50% سے زیادہ پہننے کے ساتھ تبدیل کریں اور پنوں کو 5% سے زیادہ پہننے کے ساتھ تبدیل کریں، سوراخوں میں پہننے کو ختم کرنے کے لیے نئے پنوں کو دوبارہ لگانے اور انسٹال کرنے جیسے طریقے استعمال کرتے ہوئے۔

- معاون چشموں کو تبدیل یا مرمت کرنا؛ ضرورت کے مطابق بریک وہیل کی ورکنگ سطح کو مشین بنائیں۔ کلیئرنس کو ایڈجسٹ کریں.

- بریک کی ناکامیوں کو حل کرنے کے لیے پریشر اسپرنگس، مین اسپرنگس، معاون اسپرنگس، چھوٹے شافٹ، سنٹرل شافٹ، بریک رِنگز، رگڑ پیڈ اور دیگر حصوں جیسے اجزاء کی ضرورت پڑسکتی ہے۔

5. ریڈوسر فالٹس

- تیل کا رساو: تیل کا رساو اس وقت ہوتا ہے جب ریڈوسر کی سطح ہموار نہیں ہوتی ہے، اور چکنا کرنے والا اپنی تاثیر کھو دیتا ہے۔ سگ ماہی کی سطح پر ناہموار سیلنگ کوٹنگ یا خراب شدہ سگ ماہی گیسکٹ کے ساتھ ساتھ کیسنگ کی خرابی یا کنیکٹنگ بولٹ کا ڈھیلا ہونا بھی تیل کے رساو کا سبب بن سکتا ہے۔

- گیئر کی خرابی: آپریشن کے دوران، گیئرز کو فریکچر اور پہننے کا تجربہ ہو سکتا ہے۔ آپریشن کے دوران سنکنرن بھی ہو سکتا ہے۔

- شافٹ فریکچر: شافٹ فریکچر اس وقت ہوتا ہے جب ریڈوسر شافٹ کو موڑنے والی قوتوں اور ٹوٹنے کا نشانہ بنایا جاتا ہے۔

Reducer آلات کے لیے دیکھ بھال کے اقدامات

- ضروریات کو پورا کرنے کے لیے ریڈوسر کے اجزاء کی چپٹی کو ایڈجسٹ کریں۔ مہریں تبدیل کریں؛ کیسنگ کی مرمت کریں، اور اگر خرابی شدید ہو تو اسے تبدیل کریں۔ بولٹ کو سخت کریں.

- بیرنگ کو تبدیل کریں۔

- گیئرز کو تبدیل کریں۔

- ریڈوسر کی ناکامیوں کو حل کرنے کے لیے گیئرز، بیرنگ، سگ ماہی گاسکیٹ، اور سیلنگ بکس جیسے اجزاء کے استعمال کی ضرورت پڑ سکتی ہے۔

6. برقی نظام کی خرابیاں

- موٹر کی ناکامی: موٹر شروع کرنے والا ٹارک چھوٹا ہے، شروع نہیں ہوسکتا، غیر معمولی آواز۔

- الگ تھلگ کنڈکٹر ریل کی ناکامی: اہم پاور سپلائی سسٹم کی ناکامی بنیادی طور پر پاور سپلائی الگ تھلگ کنڈکٹر ریل کی ناکامی ہے۔ جیسے الگ تھلگ کنڈکٹر ریل کی وجہ سے بجلی کی خرابی، کلیکٹر کی وجہ سے نالی کی واضح خرابی کو منتقل نہیں کیا جاسکتا، برش کی طرف کھرچنا اور دانے دار گڑھے کی سطح، کام کے دوران نالی کا ہلنا بہت بڑا ہے، برش کا پہننا بھی۔ تیز، بڑی آواز اور شیل رگڑنے کے ساتھ آلہ سلائیڈنگ۔ اس کی وجہ اکثر گائیڈ ریل کی نامناسب تنصیب کی وجہ سے پیدا ہونے والی خرابی ہوتی ہے، محیطی درجہ حرارت بہت زیادہ تھرمل توسیع ہے جس کی وجہ جامنگ، غلط تنصیب اور پوزیشننگ انحراف کا جمع کرنے والا ہوتا ہے۔

- AC کانٹیکٹر کی ناکامی: کانٹیکٹر پوائنٹس کی وجہ سے اوور ہیڈ کرین کام میں ہے اور بار بار ایکشن کو بند کر دیتی ہے، اس لیے کنٹیکٹر کوائل کے جلنے اور ٹوٹے ہوئے تار کی ناکامی، کوائل فکسنگ بولٹ کے ڈھیلے ہونے کی وجہ سے، کانٹیکٹر گھومنے والے میکانزم کی منتقلی حرکت پذیر اور جامد کی طرف لے جاتی ہے۔ آئرن کور سکشن کی غلط ترتیب، کور سکشن ہولڈنگ کرنٹ بڑھ جاتا ہے۔ معاون رابطہ ناقص رابطہ کریں، کنڈلی کے دونوں سروں پر کوائل وولٹیج کم ہو گیا ہے۔ کنڈلی کی ناکامی کی وجہ سے؛ contactor متحرک اور جامد رابطے قوس کی طرف سے جلا یا اور جلا رہے ہیں.

- ریزسٹر مین فالٹس: مزاحمتی ٹوٹی ہوئی تار، روٹر اوپن سرکٹ کی طرف لے جائے گی۔ مزاحمتی گراؤنڈ، جس کے نتیجے میں روٹر کرنٹ کا عدم توازن، سنگین روٹر سمیٹنا شدید گرمی؛ مزاحم منسلک ٹرمینلز گرمی.

برقی نظام کی بحالی کے اقدامات

- چیک کریں کہ آیا الیکٹریشن کے میٹر سے موٹر کی تھری فیز پاور سپلائی نارمل ہے، آیا انڈر وولٹیج ہے، فیز کی کمی وغیرہ، آیا موٹر کلیکٹر کی انگوٹھی، کاربن برش اور تار نارمل ہیں، آیا موٹر کی موصلیت کی مزاحمت ہے یا نہیں۔ اہل ہے یا نہیں، اور موٹر شافٹ یا بیئرنگ ختم یا خراب ہو جانا بھی اس خرابی کا سبب بنے گا۔ متعلقہ دیکھ بھال یا خراب شدہ اجزاء کی تبدیلی کی وجہ کا تعین کرنے کے لیے چیک کریں۔

- پاور سپلائی سلائیڈنگ الگ تھلگ کنڈکٹر ریل سسٹم کے کمزور حصوں کے معائنہ کو مضبوط بنائیں، بروقت مرمت یا کلکٹر کی باقاعدہ تبدیلی۔ وقتا فوقتا یا کثرت سے الگ تھلگ کنڈکٹر ریل گائیڈ کی حالت کو چیک کریں اور سلائیڈنگ ہینگر کو ایڈجسٹ کریں تاکہ نالی کو آزادانہ طور پر پھیلایا جاسکے۔ نالی کے تھرمل ایکسپینشن سیکشن کو بڑھائیں، شیڈز شامل کریں اور باہر ہیٹ شیلڈز کا استعمال کریں۔

- بجلی کی کابینہ میں برقی اجزاء کا باقاعدگی سے جامع معائنہ اور دیکھ بھال کریں۔ ڈھیلے پن کے لیے کوائل کی وائرنگ اور فکسڈ بولٹس کو چیک کریں، اور نقائص کو فوری طور پر ختم کریں۔ ڈھیلے رابطوں کو سخت کریں اور بروقت خراب ہونے والے رابطوں کو تبدیل کریں۔ اور معائنہ، ایڈجسٹمنٹ کام کی اسی مدت کے دوران contactor رابطہ بندش کا ایک اچھا کام کرتے ہیں.

- گرم دھبوں اور ٹوٹی ہوئی تاروں کے لیے ریزسٹر کو باقاعدگی سے چیک کریں، کنیکٹنگ بولٹس کو سخت کریں، اور روٹر اور ریزسٹر کی موصلیت کی مزاحمت کو باقاعدگی سے چیک کریں اور یہ کہ آیا تھری فیز روٹر کرنٹ متوازن ہے۔

- برقی نظام کی خرابی کا سراغ لگانے میں اجزاء جیسے کلیکٹرز، کیبلز، بیرنگز اور کانٹیکٹٹرز استعمال ہو سکتے ہیں۔

طویل عرصے تک استعمال کے بعد، پل کرین کے کچھ حصے لامحالہ ٹوٹ پھوٹ کا شکار ہوں گے زندگی کے اختتامی معیارات حادثات سے بچنے کے لیے نئے حصوں کو تبدیل کرنے کی ضرورت ہے۔ اوور ہیڈ کرینوں کی عام ناکامیوں میں اجزاء کی خرابیاں، کنٹرولر کی خرابیاں، بریک فالٹس، ریڈوسر فالٹس، الیکٹریکل فالٹس وغیرہ شامل ہیں۔ وہ حصے جو ان خرابیوں کو حل کرنے کے لیے استعمال کیے جاسکتے ہیں وہ ہیں:

- اجزاء کی خرابی: تار کی رسیاں، رسی گائیڈز، ہکس، پلیاں، پہیے، ریل

- کنٹرولر کی غلطی: ریموٹ کنٹرول

- بریک فالٹ: پریشر اسپرنگ، مین اسپرنگ، معاون اسپرنگ، چھوٹی شافٹ، مینڈریل، بریک رنگ، بریک وہیل، رگڑ پیڈ، بریک لائننگ

- ریڈوسر فالٹ: گیئرز، بیرنگ، سگ ماہی گاسکیٹ، سیلنگ باکس، ریڈوسر

- الیکٹریکل فالٹ: موٹر روٹر، بیئرنگ، برقی مقناطیسی کنڈلی، سلپ رنگ، کاربن برش، کلیکٹر

اپنی انکوائری بھیجیں۔

- ای میل: sales@hndfcrane.com

- واٹس ایپ: +86-191 3738 6654

- ٹیلی فون: +86-373-581 8299

- فیکس: +86-373-215 7000

- شامل کریں: Changnao صنعتی ضلع، Xinxiang شہر، Henan صوبہ، چین