ہاربر پورٹل کرین سلیونگ بیئرنگ: ناکامی کی وجوہات اور مرمت کا مؤثر حل

مندرجات کا جدول

اس سے کوئی فرق نہیں پڑتا ہے کہ یہ کس قسم کی کرین ہے، وہاں ہاربر پورٹل کرین سلیونگ بیئرنگ ہوگی۔ یہ کرین کی ساخت کا ایک اہم حصہ ہے۔ ہاربر پورٹل کرین سلیونگ بیئرنگ نہ صرف آپریشن کے دوران کرین کو مستحکم اور محفوظ رکھ سکتا ہے بلکہ اس کے کام کی کارکردگی کو بھی بہتر بنا سکتا ہے۔ قدرتی طور پر، وہاں لامحالہ ناکامیاں ہوں گی۔ استعمال کے دوران کرین کی کارکردگی کو یقینی بنانے کے لیے، ناکامی کی وجہ کا تجزیہ کرنا اور ٹارگٹ ترمیمی طریقوں کی تجویز کرنا ضروری ہے۔

گینٹری کرینیں ایک قسم کا کرین کا سامان ہے جو کرین کے سامان میں زیادہ استعمال ہوتا ہے، اور ان کے استعمال کے میدان بہت وسیع ہیں۔ بلاشبہ، ہاربر پورٹل کرین سلیونگ بیئرنگ بیرنگ بھی خاص طور پر اہم ڈھانچہ ہیں۔ گینٹری کرینوں کے لیے ہاربر پورٹل کرین سلیونگ بیئرنگ کی دو عام شکلیں ہیں، ایک روٹری قسم اور دوسری روٹری کالم کی قسم، اور سابقہ زیادہ مستحکم ہے اور مکینیکل ڈھانچہ آسان ہے۔ لہذا، جب بیرونی دنیا سے کچھ اثرات ہوتے ہیں، تو یہ خاص طور پر ناکامی کا شکار ہوتا ہے، جو کرین کے کام کو متاثر کرنے کا پابند ہوتا ہے۔

ہاربر پورٹل کرین سلیونگ بیئرنگ کا آپریٹنگ اصول

میں بہت سے ڈھانچے ہیں بندرگاہ پورٹل کرین، اور ہاربر پورٹل کرین سلیونگ بیئرنگ بیرنگ خاص طور پر اہم ڈھانچہ ہیں۔ ہاربر پورٹل کرین سلیونگ بیئرنگ بیرنگ کی مختلف اقسام اور وضاحتیں ہیں، اس لیے تنصیب کے طریقے بھی مختلف ہیں۔ یہاں تک کہ اگر منتخب کردہ بیئرنگ کی قسم اور وضاحتیں ایک جیسی ہیں، تب بھی اسے انسٹالیشن کے دوران پیشگی تجزیہ کرنے کی ضرورت ہے۔ مکینیکل بیئرنگ کی صلاحیت اور محوری سائز کے دو پیرامیٹرز کو عام طور پر احتیاط سے جانچا جاتا ہے تاکہ بیئرنگ کی ہموار تنصیب کو یقینی بنایا جا سکے اور اصل پیداواری ضروریات کو پورا کیا جا سکے۔

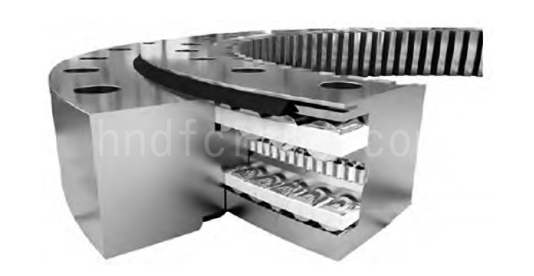

رولنگ عناصر کی قسم اور ترتیب کے مطابق، ہاربر پورٹل کرین سلیونگ بیئرنگ کو ڈبل رو رولر ٹائپ، سنگل رو کراس رولر ٹائپ وغیرہ میں تقسیم کیا جا سکتا ہے۔ بڑے بوجھ کی وجہ سے، کرین آپریشن کے لیے درکار ہاربر پورٹل کرین سلیونگ بیئرنگ کی زیادہ ضرورت ہوتی ہے، اس لیے عام طور پر، پورٹل رولر آپریشن کے لیے تین قطاروں کا انتخاب کیا جاتا ہے۔ (شکل 1)۔ اس کی وجہ یہ ہے کہ اس طریقے کے ہاربر پورٹل کرین سلیونگ بیئرنگ کی اندرونی انگوٹھی اور بیرونی انگوٹھی بالترتیب ٹرن ٹیبل کے نیچے اور بیلناکار گینٹری کے اوپری حصے میں طے کی گئی ہے۔ جب محوری سائز کے ساتھ موازنہ کیا جائے تو، سلیونگ بیئرنگ کی ریڈیل سمت بہت بڑی ہوتی ہے، اور اثر کی صلاحیت اور متحرک بوجھ مزاحمت نمایاں طور پر مضبوط ہوتی ہے تاکہ کام کرتے وقت کرین کی حفاظت کی ضمانت دی جا سکے۔

ہاربر پورٹل کرین میں، اوپری سپورٹ سے منسلک حصہ اندرونی گھومنے والا حصہ ہوتا ہے، اور نچلے سپورٹ سے جڑا ہوا حصہ بڑا رنگ گیئر ہوتا ہے، جسے عام طور پر بولٹ کیا جاتا ہے۔ اسے ٹھیک کرنے کے لیے بولٹ کا استعمال ہے، اور یہ کام کرتے وقت نہیں گھومے گا۔

ہاربر پورٹل کرین سلیونگ بیئرنگ کی عام خرابیاں

غلط ڈیزائن

گینٹری کرینیں اکثر آپریشن کے دوران غلط آپریشن یا آپریشن کے بعد عام دیکھ بھال کی کمی کی وجہ سے ناکام ہوجاتی ہیں۔ ہاربر پورٹل کرین سلیونگ بیئرنگ کا بیئرنگ حصہ خاص طور پر ناکامی کا شکار ہے۔ خاص طور پر بڑے بوجھ کی وجہ سے، ایک بار ناکامی ہونے کے بعد، یہ آپریشن کے عمل کو متاثر کرے گا۔ ان مسائل کو حل کرنے کے لیے، تجزیہ اور تحقیق عام طور پر اجزاء کے ڈیزائن سے کی جاتی ہے، جیسے کہ تنصیب کے عمل کے دوران تنصیب کا معیار کافی زیادہ نہیں ہوتا، پیداوار بہت کھردرا ہوتا ہے، وغیرہ، جو اصل آپریشن میں آلات کے ریس وے کے بعض حصوں کی خرابی کا سبب بنے گا۔

غیر مناسب دیر سے دیکھ بھال

زیادہ تر ہاربر پورٹل کرین سلیونگ بیئرنگ کی ناکامی کی وجہ معیاری آپریشن کی ناکامی اور آپریشن کے اختتام کے بعد بروقت دیکھ بھال کرنے میں ناکامی ہے، جو بتدریج ان پوشیدہ خطرات کو بڑھاتا ہے جو شروع میں موجود تھے۔ یہاں جن چھپے ہوئے خطرات کا ذکر کیا گیا ہے وہ یہ ہو سکتا ہے کہ سلیونگ بیئرنگ کے کنکشن کے ڈھانچے میں چھوٹے خلاء ہوں، یا یہ ہو سکتا ہے کہ کنکشن کے بولٹ ٹوٹ گئے ہوں، وغیرہ۔ ان چھوٹے چھپے ہوئے خطرات کا صحیح معنوں میں پتہ لگانا شروع میں مشکل ہے۔ تاہم، استعمال کے وقت کی مسلسل نشوونما کے ساتھ، یہ خلاء اور دراڑیں زور سے لگتی رہتی ہیں، جو آخر کار سپورٹ سٹرکچر کے مکمل فریکچر یا جزوی خرابی کا باعث بنتی ہیں، ناکام ہو جاتی ہیں۔

ساختی اخترتی

ساختی اخترتی کی عام طور پر دو صورتیں ہیں۔ ایک یہ ہے کہ ابتدائی ڈیزائن کے دوران، اس کے پاس موجود سپورٹ فریم کی سختی کافی نہیں ہے، اور یہ خاص طور پر طویل عرصے تک خرابی کا شکار ہے (یقیناً، ایسی بہت سی صورتحال نہیں ہیں)؛ دوسرا کام کے دوران غیر معمولی قوتوں کی وجہ سے ہوتا ہے، عام طور پر دونوں اطراف کی پٹریوں کی اونچائی میں بہت بڑا فرق ہوتا ہے، جس سے دروازے کی مشین جھک جاتی ہے۔ اگر کمپن دوسری صورت حال کی وجہ سے ہے، تو اس کا سختی کی تبدیلی کی قدر سے کچھ لینا دینا ہے۔

اگر آلہ کی گردش کی رفتار یکساں ہے، تو اس کا مطلب ہے کہ اس قسم کی وائبریشن کا یقین ہے۔ جب کچھ وقت کے بعد سگنل کا اثر ہوتا ہے، تو یہ وائبریشن کے ٹائم ایکسلریشن ڈایاگرام میں بصری طور پر دیکھے جا سکتے ہیں۔

ہاربر پورٹل کرین سلیونگ بیئرنگ تبدیل کرنے کی اسکیم

ہاربر پورٹل کرین سلیونگ بیئرنگ بیرنگ کو تبدیل کرنا کوئی آسان کام نہیں ہے، اسے مندرجہ ذیل 6 مراحل میں انجام دینے کی ضرورت ہے۔

پہلا قدم جیک بیرنگ استعمال کرنا ہے۔ کل 4 جیک بیرنگ تیار کرنے کی ضرورت ہے، اور پھر انہیں براہ راست سلنڈر کے اوپری حصے میں ویلڈ کیا جاتا ہے۔ سامنے رکھے ہوئے دو بیرنگ کے درمیان ایک بڑا فاصلہ ہونا ضروری ہے۔ عام طور پر، یہ فاصلہ بڑے رنگ گیئر کے بیرونی قطر سے بڑا ہوتا ہے۔ ایک ہی وقت میں، بہت سے پیڈ تیار کرنے کی ضرورت ہے. یہ پیڈ ایک ہی سائز اور موٹائی کے ہونے کی ضرورت نہیں ہے۔ بوم کو وہاں رکھا جانا چاہئے جہاں طول و عرض سب سے زیادہ ہو۔ اس وقت، آپ کو اس وقت درکار زیادہ سے زیادہ بوجھ کے وزن کی پیمائش کرنے کے لیے طول و عرض کے اشارے کا استعمال کرنے کی ضرورت ہے، اور پھر اسے اٹھانے کے لیے ہک کا استعمال کریں۔

دوسرا مرحلہ اس ہک کو اٹھانا ہے جو کاؤنٹر ویٹ کو لگاتا ہے تاکہ یہ یقینی بنایا جا سکے کہ اس کے اور زمین کے درمیان تقریباً 10 سینٹی میٹر کا فاصلہ ہے، اور پھر اسے مزید حرکت نہ کرنے دیں۔ اس کے لیے ٹرن ٹیبل ونڈ پروف اینکرنگ ڈیوائس کو براہ راست لاک کرنے کی ضرورت ہے، گھومنے والے گیئر باکس اور گھومنے والے پنینز کو اٹھائیں جو پاؤں کے پیچ سے ہٹا دیے گئے ہیں، اور ان سب کو ٹرن ٹیبل پر رکھیں۔ محتاط رہیں کہ اس وقت اسے گھومنے نہ دیں، اور اسے مستحکم رکھیں۔

تیسرے مرحلے میں، 16# چینل اسٹیل کو استعمال کرنے کی ضرورت ہے، بنیادی طور پر مستقبل میں معاون کردار ادا کرنے کے لیے، کیونکہ اسے نئے ویلڈڈ جیک سپورٹ کو چینل اسٹیل پر ٹیک لگانے کی ضرورت ہے۔ اس وقت، یہ فیصلہ کرنا ضروری ہے کہ اصل صورت حال کی بنیاد پر مرکزی پرچی کی انگوٹھی کو ہٹانا ہے یا نہیں۔ بڑے رِنگ گیئر کی لچکدار سلائیڈنگ کو آسان بنانے کے لیے، ایک چھوٹے پلیٹ فارم کی بھی ضرورت ہے، جو عام طور پر ٹرن ٹیبل کے سامنے براہ راست بنایا گیا ہو۔ اس کے بعد آپ کو بڑے رنگ گیئر بولٹ کو براہ راست ہٹانا ہوگا، اور جیک کھولنے کے بعد، آپ دیکھیں گے کہ ٹرن ٹیبل آہستہ آہستہ بڑھ رہا ہے۔ بڑے رنگ گیئر کی ملکیت والے تمام بولٹس کو ہٹانے کے بعد، چین ہوسٹ کو بعد میں نصب کرنے کی ضرورت ہے تاکہ بڑا گیئر چھوٹے پلیٹ فارم پر براہ راست ظاہر ہو۔

چوتھے مرحلے میں، پچھلے بڑے رِنگ گیئر کو کار کرین کے ذریعے براہِ راست ہٹایا جا سکتا ہے، اور پھر اس کے جہاز کی جانچ کی جاتی ہے، اور جانچ کے لیے ایک لیزر آلہ کی ضرورت ہوتی ہے۔ اگر ناہمواری معیار سے زیادہ ہو تو اس کی مرمت کے لیے فوری طور پر مرمتی اقدامات کرنے کی ضرورت ہے۔ نئے بڑے رِنگ گیئر کو چکنا کرنے والے تیل سے بھرنے کی ضرورت ہے، یقیناً، یہ قدم زمین پر کرنے کی ضرورت ہے۔

پانچواں مرحلہ نیا رنگ گیئر انسٹال کرنا ہے۔ تنصیب کے تمام مراحل پچھلے ایک کے بالکل برعکس ہیں۔ بلاشبہ، حفاظت کو یقینی بنانے کے لیے نصب کیے جانے والے تمام اعلیٰ طاقت والے بولٹس کو اپ ڈیٹ کرنے کی ضرورت ہے، اور تنصیب کے مراحل کو سختی سے وضاحتوں کی پابندی کرنی چاہیے۔ سب کچھ انسٹال ہونے کے بعد، قبولیت کو انجام دینے کی ضرورت ہے، اور نتائج کے اہل ہونے کا تعین کرنے کے بعد اسٹرٹس کو ہٹانے کی ضرورت ہے۔

چھٹا مرحلہ پوری مشین کو پروڈکشن میں ڈالنا اور دوبارہ لوڈ کرنا ہے، تاکہ 4 گھنٹے کے بعد، آپ کو تمام اعلی طاقت والے بولٹس کو دوبارہ چیک کرنے کی ضرورت ہے، اور اس بات کو یقینی بنائیں کہ آپ مشین کو باضابطہ طور پر حوالے کرنے سے پہلے ڈھیلے ہونے کے کوئی آثار نہیں ہیں۔

نتیجہ

خلاصہ یہ کہ کرین کے سامان میں، سلیونگ بیئرنگ بیرنگ کا خاص طور پر اہم کردار ہوتا ہے اور اسے ایک اہم جزو کہا جا سکتا ہے۔ اگر یہ ناکام ہوجاتا ہے، تو یہ یقینی طور پر کرین کے آپریشن کو متاثر کرے گا. صرف ناکامی کے اسباب کا تجزیہ اور ادراک کرنے اور ان وجوہات کا حل تلاش کرنے سے ہی گینٹری کرین کے مستقبل کے کام میں کافی محفوظ رہنے کی ضمانت دی جا سکتی ہے۔

اپنی انکوائری بھیجیں۔

- ای میل: sales@hndfcrane.com

- واٹس ایپ: +86-191 3738 6654

- ٹیلی فون: +86-373-581 8299

- فیکس: +86-373-215 7000

- شامل کریں: Changnao صنعتی ضلع، Xinxiang شہر، Henan صوبہ، چین